-

В компании ФЕРРУМ запущен пятый трубный стан ТЭСА 48-133, который позволяет выпускать электросварную прямошовную трубу диаметром 48 мм до 133 мм. Общая производительность стана в месяц до 6000 тонн.

-

07 июня

07 июня

На Новочеркасском электродном заводе (входит в Группу «ЭНЕРГОПРОМ») в Ростовской области произведена загрузка первой партии электродных заготовок в новую печь обжига. Современный тепловой агрегат предназначен для производства электродов диаметрами 610 мм, 650 мм, и 710 мм. Запуск оборудования состоялся в рамках инвестиционной программы, направленной на перевооружение производственных мощностей с акцентом на выпуск крупногабаритных электродов для электродуговых сталеплавильных печей.

Производительность новой печи обжига составит более 1000 т в месяц. Рациональное использование загрузки рабочего пространства печи позволит обжигать электроды больших диаметров, в результате производительность возрастёт на 25%.

В рамках программы по перевооружению производственных мощностей в 2017-2018 годах на предприятии производится реконструкция и ремонт всех существующих печей обжига, что позволит значительно повысить производительность электродной продукции и улучшить ее качество.

-

05 июня

05 июня

В Верхней Пышме АО «Уралэлектромедь» (входит в УГМК) запустило вторую очередь цеха электролиза меди производительностью 160 тысяч тонн медных катодов в год, что вдвое увеличит мощности цеха — до 320 тысяч тонн в год. По технологии и оснащенности она копирует первую очередь, открытую в 2012 году. Здесь внедрена безосновная технология производства медных катодов, при которой вместо медных основ используются листы из нержавеющей стали. Однако на новой площадке использованы последние технологии электрорафинирования меди.

Объем инвестиций составил 4,3 млрд рублей. На второй очереди цеха организовано 68 новых рабочих мест.

В самое ближайшее время начнется строительство третьей очереди цеха, которое планируется завершить к 2022 году.

-

30 мая

Объединённая металлургическая компания поставила 870 т труб производства Выксунского металлургического завода диаметром 813 мм со стенкой 28,0 мм в Норвегию для строительства моста через фьорд в 100 километрах от города Тронхейм, 4-го по величине норвежского города.

Двухполосный мост длиной около 600 метров будет возведен на автостраде Е6, которая пролегает по территории Норвегии, Швеции и Финляндии. Трубы произведены на Выксунском металлургическом заводе по стандарту EN 10219 (European norms) специально под этот проект. Покупателем выступил поставщик шведско-норвежского консорциума, ведущего стройку, компания-трейдер из Нидерландов. Продукция завода будут использована в фундаменте всех пяти главных опор моста, работы по сооружению которого выполняет китайская компания SRBG.

«Покупатель — крупный поставщик труб Выксунского металлургического завода строительного назначения на европейский рынок, наш давний партнер. Использование российских труб для ответственного строительного проекта, в реализации которого участвуют компании из Китая и Европы, еще раз подтверждает высокое качество продукции и деловую репутацию ОМК как надежного экспортера», — прокомментировал директор по продажам дивизиона нефтегазопроводных труб ВМЗ Константин Волков.

-

Предлагаем Вашему вниманию отчетное видео об участии АО «Балтийская Промышленная Компания» в выставке «Металлообработка-2018», на которой были представлены новинки оборудования.

©Видео с youtube.com/ https://www.youtube.com/embed/gwnWfIxUndo

-

30 мая

30 мая

АО «Уралэлектромедь» (предприятие металлургического комплекса УГМК) ввело в эксплуатацию в Кировграде на филиале «Производство полиметаллов» новый конвертер. Агрегат предназначен для получения черновой меди из медного расплава путем продувки воздухом. Он установлен взамен аналогичного оборудования, выработавшего свой ресурс. Сейчас все конвертеры цеха унифицированы по габаритам. Это обеспечит стабильность процесса плавки, должное качество черновой меди и взаимозаменяемость узлов металлургических агрегатов. По рассчетам новый конвертер будет эксплуатироваться в течение 30-40 лет.

Стоимость модернизации составила 40 млн рублей

-

30 мая

30 мая

В Красноярске на литейно-прессовом заводе «Сегал» состоялся запуск нового прессового комплекса на производстве алюминиевых профилей. Для завода он стал седьмым по счёту, при этом с запуском нового оборудования, объём продукции будет увеличен на 400-500 тонн в месяц. Для обслуживания введённого в строй оборудования создание не менее 30 рабочих мест.

Приобретение нового оборудования профинансировал ВТБ. В конце 2017 года банк предоставил предприятию кредит и гарантию исполнения обязательств по инвестиционному контракту на общую сумму порядка 300 млн рублей.

Сейчас завод выпускает свыше 3000 видов профилей, которые востребованы в самых разных сферах: строительстве, транспортной отрасли, а также в проектах солнечной энергетики.

-

Предлагаем Вашему вниманию отчетное видео об участии партнеров проекта «Станкостроение» в выставке «Металлообработка-2018», на которой было представлено металлообрабатывающее оборудование российского производства под торговой маркой F.O.R.T.

©Видео с youtube.com/ https://www.youtube.com/embed/gAZcw7Roh6s

-

24 мая

Синарский трубный завод (Свердловская обл., предприятие Трубной металлургической компании) освоил технологию производства обсадных труб групп прочности Q135 и Q125 с дополнительными требованиями по хладостойкости. Новая продукция предназначена для применения на газовых и нефтегазоконденсатных месторождениях в ЯНАО.

В полном соответствии с требованиями заказчиков произведена продукция, которая обладает повышенной прочностью и высокими показателями вязкости металла при температуре -60⁰С. Трубы будут использоваться на газовых и нефтегазоконденсатных месторождениях в Ямало-Ненецком автономном округе.

В процессе изготовления труб отработана технология горячего проката и калибрования труб, определен оптимальный режим термической обработки, подобрана технология нарезки и свинчивания премиальных резьбовых соединений с учетом свойств металла.

-

24 мая

«Северсталь» приступила к отгрузке элементов конструкции резервуара хранения сжиженного природного газа (СПГ), изготовленных из криогенной низкоуглеродистой стали с 9-процентным содержанием никеля.

Продукция предназначена для строительства завода СПГ в районе КС «Портовая», который будет возведен в Ленинградской области по заказу ПАО «Газпром». Первая партия металла в объеме около 60 тонн уже доставлена потребителю. Всего компания планирует поставить около 700 тонн изделий для проекта.

«Северсталь» освоила инновационную продукцию в рамках реализации программы импортозамещения конструкционных материалов в тесном сотрудничестве с компанией «Газпром». Криогенная сталь обладает высокой хладостойкостью при низких температурах, при этом сохраняет свою пластичность и прочностные характеристики.

-

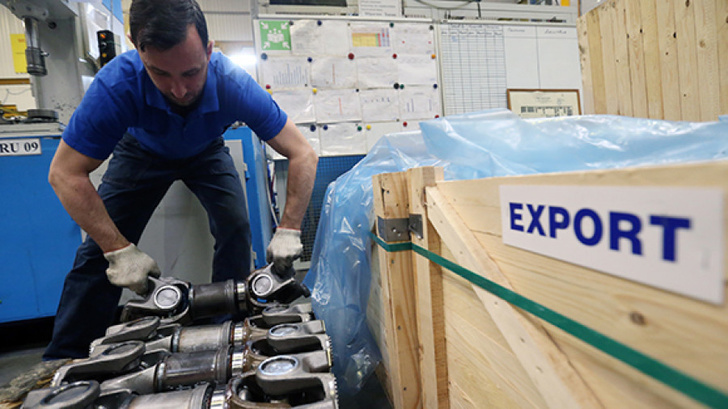

В I квартале 2018 г. российский экспорт продолжил расти высокими темпами. Его величина составила 103 млрд долл., что на 23% больше, чем год назад. Главным фактором роста стало повышение мировых цен на нефть, металлы и некоторые другие товары, однако и в количественном выражении поставки многих видов продукции показали хорошую динамику.

Предлагаю обзор интересных, с моей точки зрения, экспортных достижений. Отрасли и товары размещены в порядке убывания их стоимостной значимости.

-

В Волгоградской области спущен на воду первый в регионе батопорт — изготовленный компанией «Специальные Сварные Металлоконструкции» (ССМ), которая участвует в федеральной целевой программе «Развитие транспортной системы России до 2020 года», батопорт — ремонтный плавучий затвор с насосной станцией.22 мая

-

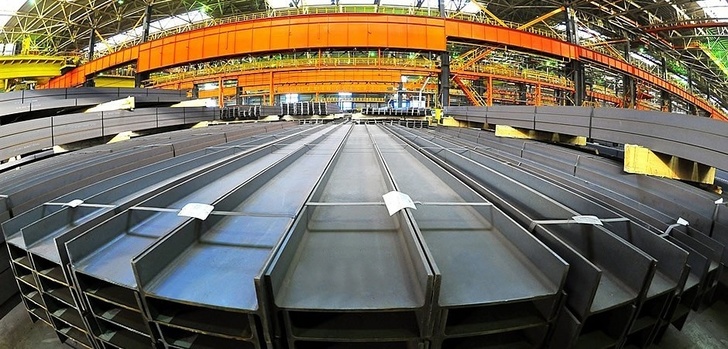

Череповецкий металлургический комбинат — один из крупнейших в мире заводов по производству стали. В его составе больше ста технологических комплексов, 25 000 сотрудников и территория площадью с небольшой город.

-

15 мая

15 мая

В городе Полевской запущена вторая очередь пускового комплекса чугунно-литейного производства ООО «Полимет». Он даст как минимум 50 новых рабочих мест, увеличит мощности производства до 20 тысяч тонн литья в год и повысит его энергоэффективность. За счёт нового борудования компания планирует увеличить выпуск фасонных отливок из различных марок серого (с графитовыми включениями) и высокопрочного чугуна и стали для нужд компаний автомобильного и тракторного, строительного и дорожного машиностроения.

Производственно-технологический комплекс открыт в апреле 2015 года и включен в реестр региональных приоритетных инвестиционных проектов. Для приобретения нового оборудования в 2016 году предприятию выделен займ Фонда развития промышленности в размере 300 млн рублей. Это позволило приступить к реализации запущенного второго этапа проекта «Современный производственно-технологический комплекс высокоточного литья».

В целом объем инвестиций в проект развития завода запланирован в размере 1,9 млрд рублей, срок реализации — 2014-2019 годы. Проектом предполагается создание 175 новых рабочих мест.

-

24 апреля

24 апреля

В прокатном цехе № 1 Златоустовского электрометаллургического завода освоили производство новой металлопродукции — слябов из нержавеющего хромоникелевого сплава ЭИ-878.

Прокат слябов сечением 150*500 мм был осуществлён на стане «1150» из круглого слитка диаметром 630 мм, отлитого в третьем электросталеплавильном цехе. Ранее из указанного сплава завод производил лишь кованый сортамент и передел слитка на прокатном стане был осуществлён впервые.

Получить требуемую ширину удалось благодаря специально подобранному режиму деформации и нагреву слитков, которые в сжатые сроки были разработаны техническими службами завода. Металл успешно прошёл все контрольные испытания — его качество соответствует требованиям ГОСт и ТУ.

Полученные слябы будут направлены заказчику, где и осуществят их дальнейший передел на листопрокатном стане.

Сплав ЭИ-878 применяется для производства изделий, работающих в атмосферных условиях при температуре до 350 0С, он широко востребован в авиационной и химической промышленности.

-

18 апреля

Челябинский металлургический комбинат (ПАО «ЧМК», входит в Группу «Мечел») начал производство двух новых видов фасонного проката — широкополочной балки. Потребителями продукции станут европейские заводы металлоконструкций и строительные предприятия.

Новые профилеразмеры металлопроката — широкополочную балку HEA220 и HEB220 — начали выпускать на рельсобалочном стане ЧМК. Продукция ориентирована на строительный рынок Европейского союза и широко применяется в изготовлении металлоконструкций и строительстве разнообразных сооружений.

Балочные профили изготовлены в соответствии с техническими требованиями европейского стандарта DIN EN 10025-2. Первая партия новой продукции будет отгружена до конца апреля. Предполагаемый объем поставок в 2018 году — до 5 тыс. тонн.

Фасонный прокат на ЧМК производят с 2013 года с момента запуска в эксплуатацию рельсобалочного стана. На сегодняшний день комбинат освоил производство более 50 профилей фасонного проката, а также 4 типа рельсов. На стане применяются передовые технологии прокатки, закалки, правки, отделки и контроля качества.

«Освоение производства новых профилей по европейскому стандарту укрепит позиции ЧМК на рынке Евросоюза. Сегодня для строительной и железнодорожной отраслей Европы мы производим 17 видов балки и рельсов», — отметил управляющий директор ПАО «ЧМК» Анатолий Щетинин.

-

18 апреля

18 апреля

В первых числах апреля компания «Накал-Промышленные печи» заключила контракт на поставку оборудования с компанией, являющейся лидером по производству гидравлических цилиндров на испанском рынке — OLEOHIDRAULICA FERRUZ, S.A., Сарагоса, Испания.

В комплект поставки вошли:

Электропечь сопротивления для газового азотирования CGN 14.20/7

- Максимальная температура — 700 °C

- Максимальный вес садки — до 5 тонн

- Размер рабочего пространства (ДхВ) — 1400×2000 мм

Автоматизированная система управления процессом азотированием СУАЗ КГА

В сентябре 2018 года специалисты собственной службы сервиса «Накал» будут направлены в Испанию для отладки технологического процесса на деталях заказчика.

На сегодняшний день, это будет уже 4 печь для химико-термической обработки в Испании.

Все три печи, поставленные ранее, успешно эксплуатируются заказчиками уже много лет, что подтверждает соответствие оборудования «Накал» международным стандартам качества.

-

13 апреля

Новолипецкий металлургический комбинат (входит в международную Группу НЛМК) завершил гарантийные испытания и ввел в строй новый турбогенератор № 5 мощностью 60 МВт. Агрегат вышел на проектные показатели. Его работа повысит надежность энергоснабжения, на 3% снизит затраты предприятия на закупку энергоресурсов и повысит долю собственной генерации в балансе электропотребления Липецкой площадки до 59%.

Агрегат установили взамен аналогичного по мощности, который уже выработал свой ресурс. Выведенный из строя турбогенератор был оснащен системой водородного охлаждения, тогда как новый охлаждается холодным воздухом — это делает его эксплуатацию более надежной и безопасной.

Генеральным проектировщиком проекта выступил НЛМК-Инжиниринг, один из крупнейших проектных институтов в российской металлургии. Инвестиции в проект составили более 1,8 млрд рублей.

-

12 апреля

12 апреля

В литейном производстве Южноуральского арматурно-изоляторного завода в запущен новый плавильный агрегат ИСТ-1.0 для индукционной плавки чугуна отечественного производства ёмкостью 1 тонна. Новая печь установлена в условиях действующего производства. Установка нового оборудования позволит увеличить мощности по чугунному литью в полтора раза и поднять долю собственных комплектующих в сборке изделий.

-

Магнитогорский метизно-калибровочный завод (ММК-МЕТИЗ) совместно с Магнитогорским Государственным техническим университетом им. Г.И. Носова в течение трех лет (с 2016 по 2018 г.) реализует проект по созданию импортозамещающих наноструктурированных арматурных канатов.

Арматурные стабилизированные канаты используются в качестве напрягаемой арматуры в предварительно напряженных железобетонных конструкциях. Обычно их применяют в производстве струнобетона при строительстве: многоэтажных зданий, автомобильных дорог, виадуков, многоуровневых парковок, развлекательных центров, нефтедобывающих платформ, атомных электростанций, аэропортов, тоннелей метро

и т. д. Применение арматурного каната при изготовлении железобетонных конструкций повышает их эксплуатационные параметры, увеличивает надежность и долговечность конструкции без значительного увеличения количества и площади сечения используемой стальной арматуры. Благодаря термомеханической обработке механические характеристики арматурных канатов значительно увеличиваются.