-

19 сентября в Твери открылся цех горячего цинкования компании «Диэлектрические кабельные системы».

Производственная мощность цеха горячего цинкования АО «ДКС» — 54 тыс. тонн оцинкованного металла в год. Горячее цинкование представляет собой максимальную эволюцию защитных систем изделий из стали, обеспечивает высокую коррозионную устойчивость. Во время горячего цинкования сталь полностью погружается в расплавленный цинк, который покрывает все поверхности детали, включая внутренние части.

Объём инвестиций в новый проект АО «ДКС» составил более 770 млн рублей. В настоящее время на производствах «ДКС» в Твери трудятся 2000 человек. Благодаря открытию нового цеха дополнительно создано более 50 рабочих мест.

-

19 сентября

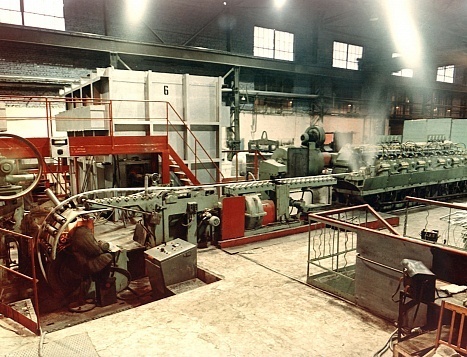

Завод «Ижсталь» (входит в Группу «Мечел») освоил технологию производства круглого проката диаметром 200 мм на стане 450. Это увеличит объем производства и повысит конкурентоспособность завода при участии в тендерах на поставку металлопродукции для крупных заказчиков.

Освоение проката диаметром 200 мм — очередной шаг по расширению технических возможностей стана 450. Ранее для него максимальный размер проката, согласно паспортным данным, составлял 120 мм. В 2017 году специалисты завода модернизировали стан и освоили технологию производства размерных групп 130-150 мм и 170-180 мм. Для дополнительной обработки проката больших диаметров установили правильную машину и линию финишной отделки. Оборудование обеспечивает необходимое качество поверхности и кривизну металла в соответствии с требованиями заказчиков.

-

18 сентября

Михайловский МГОК — одно из предприятий, где постоянно проводится техническое обновление производства. Так, на днях в управление по производству запасных частей МГОКа поступил станок термической резки «Армада».

Станок предназначен для резки заготовок из листового металла — деталей БелАЗов, дробильного и другого технологического оборудования подразделений МГОКа.

Машина осуществляет газовую и плазменную резку. При последней сжатая плазма температурой до 30 тысяч градусов позволяет почти моментально разрезать металл толщиной до 50 мм.

Новую технику отличает высокое качество обработки деталей и эффективность процессов.

-

18 сентября

Группа ЧТПЗ внедрила цифровое решение для оптимизации процесса выплавки стали. С помощью технологии машинного обучения специалисты разработали и внедрили «алгоритм помощи сталевару», который позволяет контролировать состав стали и минимизировать потери при расходе сырья.

Проект реализован в электросталеплавильном цехе «Железный Озон 32» на Первоуральском новотрубном заводе (ПНТЗ, входит в Группу ЧТПЗ). Прогнозируемый экономический эффект по итогам 2019 года составит 50 млн рублей, в дальнейшем — 100 млн и более.

Решение основано на возможностях искусственного интеллекта, который учитывает предыдущий опыт выплавки стали, дает прогноз и рекомендации по составу для изготовления необходимой марки стали. Благодаря применению технологии Big Data создана модель влияния факторов производства на дефекты в трубной заготовке.

-

от отливки до устанавки на станок

©Видео с youtube.com/ https://www.youtube.com/embed/DzoL1WoKsqU

©Видео с youtube.com/ https://www.youtube.com/embed/AHWLC5bJJ5Q

-

13 сентября

Опытно-промышленные испытания комплекса по производству металлических порошков, гранул и изделий из них ООО «Гранком» (дочернее предприятие ПАО «Русполимет») начаты в городе Кулебаки Нижегородской области. На новом производстве создано около 150 рабочих мест. Из 1,3 млрд рублей инвестиций в проект, 750 млн составил льготный займ Фонда развития промышленности.

Это первая в России установка, которая называется газовый атомайзер, для промышленного получения порошков и гранул, в том числе для аддитивных технологий. Металлические порошки российские предприятия пока почти в полном объёме покупают за рубежом. Благодаря реализации проекта этот показатель снизится примерно до 50%.

Производство продукции из металлических порошков отличается меньшей трудоемкостью, материалоемкостью и меньшей себестоимостью — в 2-2,5 раза ниже, чем традиционные методы производства металлоизделий.

-

10 сентября

На «Производство стальных конструкций АО «Уралэлектромедь» (предприятие металлургического комплекса УГМК, Свердловская обл.) поступила в эксплуатацию машина термической резки металла с числовым программным управлением (ЧПУ) MultiCam. Станок обладает преимуществами перед аналогичным оборудованием по металлообработке: проводит точность раскроя листового металла с высокой скоростью и прост в эксплуатации.

Новая машина позволит эффективно обрабатывать металл толщиной от 2 до 80 мм с помощью плазмы или газа.

-

Крупносортный цех ЕВРАЗ НТМК изготовил первую партию стального горячекатаного проката круглого сечения с диаметром 95 мм. Прокат применяется в различных отраслях промышленности: машиностроении, строительстве, трубном производстве.

Первая партия стального круга в объеме 220 т изготовлена из углеродистых и легированных марок стали по ГОСТ 1050-88 и ГОСТ 4543-2016. Прокат уже отгружен потребителю.

Ранее на ЕВРАЗ НТМК изготавливали стальной круг диаметрами от 70 до 150 мм, однако не производили прокат промежуточного размера. В связи с появлением заказов на диаметр круга 95 мм, он был успешно освоен.

-

03 сентября

Металоинвест внедрил на Михайловском ГОКе Технологию Тонкого Грохочения Деррик, направленную на повышение качества железорудного концентрата.

Первая очередь технологии запущена в эксплуатацию на Обогатительной фабрике МГОКа.

В этот же день подписано соглашение с «Тране Текникк» на поставку оборудования «Деррик» для второго этапа проекта — строительства нового корпуса дообогащения концентрата на Обогатительной фабрике.

На первом этапе проекта Технология Тонкого Грохочения Деррик внедрена на четырех технологических секциях Обогатительной фабрики. В короткий срок, всего за один год были выполнены проектирование, поставка и монтаж оборудования, пусконаладочные работы и ввод в эксплуатацию. Бюджет первого этапа составил более 1,2 млрд рублей.

-

©Видео с youtube.com/ https://www.youtube.com/embed/A_zno5Mc3Cc

Обработка электромагнита безлюфтовой лифтовой лебедки на станке серии ФС

-

22 августа

22 августа

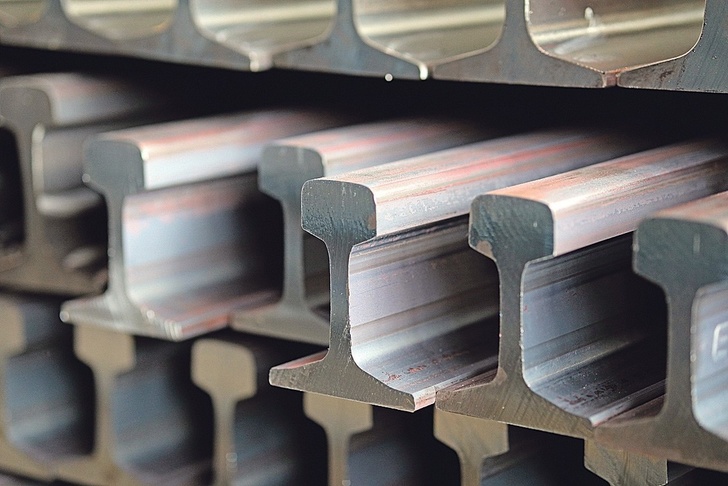

Экспортный портфель ЕВРАЗ ЗСМК пополнил еще один профиль. На комбинате успешно освоили новый вид рельсов по корейскому стандарту KS R 9106:2006R. Рельсы категории 50 N — облегченные, предназначены для метрополитенов. Комбинат готов к производству промышленной партии.

Также на предприятии освоили производство непрерывнолитой заготовки сечением 130×130 мм. С этой целью на сортовой машине непрерывного литья заготовок смонтировали дополнительное оборудование.

Новый продукт предназначен для экспорта: заготовку поставляют на прокатные заводы стран Юго-Восточной Азии, Южной и Центральной Америки, Африки.

-

Челябинский металургический комбинат (входит в Мечел) расширяет производство продукции на рельсобалочном стане: освоен новый тип швеллера для строительной отрасли.

Швеллер типа 30П (П-образный профиль с параллельными гранями полок) произведен экспериментальной партией. Испытания в производственной лаборатории прошли успешно. «Механические свойства и геометрия профиля с первой же прокатки получились идеальными и соответствуют ГОСТ 8240. Продукция аттестована, первая партия в 20 т уже отправлена заказчику», — сообщил главный прокатчик ЧМК Владимир Стаканчиков.

Профиль 30П используется в производстве строительных металлоконструкций. По сравнению с другими швеллерами такого сортамента он обладает повышенными эксплуатационными свойствами.

-

Литейно-прокатные агрегаты для производства алюминиевой / медной катанки

Производительность. т/час: 2-6 / 5-12

-

19 августа

В I полугодии 2019 г. российский экспорт снизился на 3,6%, составив 206 млрд долл. Главной причиной такой динамики стало снижение мировых цен на многие товары, прежде всего на нефть, газ, чёрные металлы, медь, нефтехимикаты, растительные масла, целлюлозу и пр. При этом по многим позициям сохранилась положительная динамика количественных показателей экспорта, что свидетельствует о хорошей конкурентоспособности этих товаров на внешних рынках.

Представляю обзор интересных экспортных достижений России, разбитый на несколько частей. Товары в группах размещены в порядке убывания их стоимостной значимости. Все показатели, если не оговорено иное, сравниваются с показателями первого полугодия предыдущих лет.

-

19 августа

На агрегате уже прокатали 20 тонн дорогостоящей нержавеющей продукции.

В листопрокатном цехе «Красного Октября» после длительного простоя запущен стан «1600» для производства холоднокатаного листа из никельсодержащей стали толщиной от 0,8 до 3 мм. Этому способствовало увеличение общего объема производства и получение специализированных заказов от предприятий авиапромышленности и атомной энергетики: продукция «Красного Октября» занимает прочную нишу на рынке спецсталей. Технология холодной прокатки листа в сочетании с термической обработкой позволяет удовлетворить потребность заказчиков в тонколистовой стали с высоким качеством поверхности, точными размерами и заявленными физико-механическими свойствами.

-

12 августа

12 августа

Группа Компаний «СПИКОМ» — производитель портальных машин термической резки металла с ЧПУ серии «ULTRATHERM» и единственный производитель в России профессиональной техники для механической прочистки трубопроводов серии «SPEX». Вся продукция разрабатывается собственным конструкторским отделом компании.

©Видео с youtube.com/ https://www.youtube.com/embed/9_B5nolVyOU

Большинство комплектующих, используемых в производстве, собственного изготовления. За 13 лет работы клиентская база компании «СПИКОМ» насчитывает более 10 000 предприятий Российской Федерации и стран ближнего зарубежья.

-

В середине июля, в Туле официально запущен металлургический завод «Тула-Сталь» (предприятие компании «Промышленно-металлургический холдинг»). Инвестиции в строительство завода составили 55 млрд рублей.

Тула-Сталь стал первым в истории России интегрированным производителем качественного сортового проката из конвертерной стали. Продукция завода будет использоваться в строительстве, машиностроении и метизной промышленности. Ежегодно завод сможет выпускать около 1,8 млн тонн проката.

Проект «Тула-Сталь» позволит создать 1800 рабочих мест и обеспечит порядка 35 млрд рублей налоговых поступлений в бюджеты всех уровней до 2030 г.

-

https://www.metalinfo.ru/ru/news/110429_big.jpg © metalinfo.ru

https://www.metalinfo.ru/ru/news/110429_big.jpg © metalinfo.ruНа Михайловской набережной в Новосибирске запущено новое колесо обозрения — четвёртое по высоте в России и самое высокое за Уралом.

Проектная высота нового колеса обозрения 70 метров, наивысшая точка обзора на 50 метров выше по сравнению с прежним колесом. Вес сооружения — 280 тонн, все металлоконструкции покрыты медным порошком (135 кг). Основные конструкции колеса обозрения на 95% произведены в России.

По проекту фундаментом колеса обозрения стало одноэтажное здание с эксплуатируемой кровлей, на которой оборудована посадочная платформа аттракциона. В следующем году здесь же, на крыше, планируется построить кафе. Внутри здания на площади около 1 100 кв. м расположены выставочный зал, буфет и развлекательная зона для всей семьи на 200 мест. Аттракцион будет работать круглый год — в 30-ти кабинках, оборудованных кондиционерами, будет комфортно в любое время года.

-

09 августа

1331565365039_orig.jpeg © www.metalinfo.ru

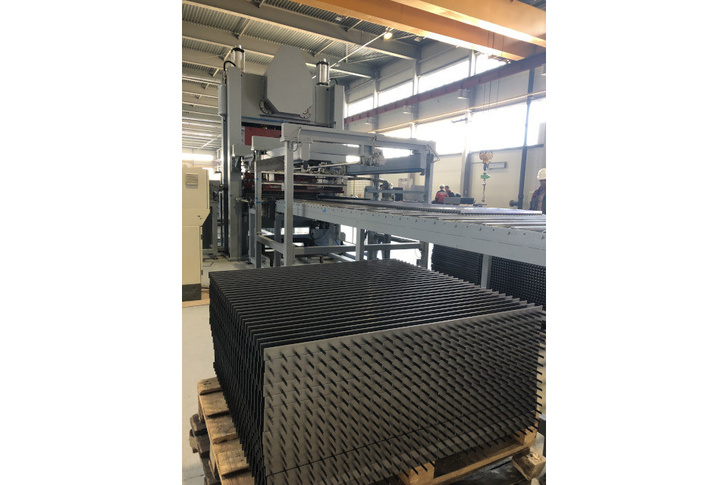

1331565365039_orig.jpeg © www.metalinfo.ruВерхневолжский СМЦ в Иванове ввел в эксплуатацию итальянскую линию по производству прессованного настила.

Оборудование установлено в новом цехе, который был открыт в мае этого года. К 2020 г. здесь планируется запустить ванну горячего цинкования для нанесения защитного покрытия на сварные настилы и металлоконструкции сложных и нестандартных форм. В итоге цикл производства металлопродукции станет замкнутым: от выпуска настила до отгрузки потребителю.

Прессованный настил представляет собой конструкцию, производимую по технологии холодной запрессовки связующих полос в полосы несущие под давлением свыше 100 т. Он изготавливается из горячекатаной, холоднокатаной и нержавеющей стали. Это универсальный продукт, который находит свое применение в строительстве, сельском хозяйстве, а также в химической, металлургической и судостроительной отрасли, в нефтегазовой и автомобильной промышленности. Также настил широко используются при обустройстве городских и загородных сооружений.

-

07 августа

ПАО «Кокс» (входит в ПМХ) запустил вторую очередь конденсационной электростанции (КЭС) мощностью 12 МВт. Ввод оборудования в эксплуатацию позволил увеличить суммарную мощность КЭС до 24 МВт и полностью обеспечить потребности предприятия в электроэнергии.

Благодаря расширению станции Кокс ежегодно будет экономить 70 млн руб.

Вторая очередь КЭС включает турбогенератор, циркуляционный насос и 4 секции градирни вентиляторного типа. Инвестиции в объект составили порядка 315 млн рублей. Расчетный срок окупаемости — 4 года.

Строительство второй очереди КЭС является частью экологической программы предприятия. Электростанция использует излишки коксового газа для производства электроэнергии. Это способствует предотвращению выбросов загрязняющих веществ и парниковых газов, а также обеспечивает экономию водных ресурсов за счет использования системы оборотного водоснабжения.