-

©Видео с youtube.com/ https://www.youtube.com/embed/WEFza_tsrvQ

Российский корабль «Союз МС-14» с первым российским человекоподобным роботом-космонавтом «Федором» выведен на околоземную орбиту, говорится в трансляции на сайте Роскосмоса.

-

22 августа

Старт строительству новой взлетно-посадочной полосы в аэропорту Благовещенска дан в Амурской области, сообщается на сайте регионального правительства.

На реконструкцию аэропорта в Благовещенске из федерального бюджета планируется направить более 4,6 млрд рублей, реализация проекта рассчитана на 2019-2021 годы.

-

22 августа

22 августа

С помощью аддитивных технологий специалисты НИЦ «Курчатовский институт» — ЦНИИ КМ «Прометей» создали из металлического порошка многоразовые энергопоглощающие изделия, призванные заменить изделия из полимеров. Разработка учёных может найти применение в механизмах, где требуется гашение кинетической энергии, например, в механизмах посадочных опор космических аппаратов, самолетов, высокоскоростных поездов, а также автомобильной и мототехники. Исследование опубликовано в журнале Materials Today: Proceedings.

-

21 августа

21 августа

При храме Живоначальной Троицы в Кожевниках 20 августа состоялось открытие церковного реабилитационного центра для наркозависимых «Реабилитация Live». Это единственный в городе бесплатный негосударственный проект амбулаторной реабилитации. В нем как мужчины, так и женщины смогут получить помощь независимо от гражданства, места регистрации и вероисповедования. Еще до открытия центра на реабилитацию записалось более 20 человек.

-

21 августа

Первый российский двухпорошковый двухлазерный 3D-принтер, созданный специалистами Росатома, запущен в опытную эксплуатацию на площадке ООО «НПО «Центротех» (предприятие Топливной компании Росатома «ТВЭЛ» в г. Новоуральск, Свердловская обл.).

Это результат совместной работы АО «УЭХК», ООО «НПО «Центротех», АО «НПО «ЦНИИТМАШ» и еще нескольких предприятий и научных институтов Госкорпорации «Росатом», усилия которых объединил отраслевой интегратор — ООО «Русатом — Аддитивные технологии» (ООО «РусАТ»).

По сравнению с однолазерной производительность двухлазерной системы увеличена на 60%. Печать одного изделия занимает меньше времени, а за счет возможности одновременного использования двух лазеров, установка позволяет применять один из них для различных технологических приемов, которые улучшат характеристики материалов.

-

Принятые в 2011 году решения — как по четырехсторонним соглашениям, так и по изменениям таможенного режима — создали мощный стимулирующий эффект для инвестиций в модернизацию российских НПЗ

Российская нефтепереработка в последние годы добилась хороших результатов: инвестиции в модернизацию и развитие вторичных процессов обусловили увеличение входа светлых нефтепродуктов, хотя еще е в достаточной степени. Дефицита топлива не наблюдается и на внутреннем рынке. Однако необходимо внедрять актуализированные, отвечающие новым задачам меры по стимулированию российских НПЗ для дальнейшего развития отрасли и предотвращения рисков. Ключевая составляющая этих мер — гибкое и эффективное налоговое регулирование.

Развитие российской нефтеперерабатывающей отрасли в последние годы идет активными темпами. С момента заключения четырехсторонних соглашений в 2011 году компании, работающие в этом секторе, инвестировали в новые перерабатывающие производства более 2 трлн рублей, что позволило ввести в строй около 95 млн тонн вторичных мощностей. За этот период выход светлых нефтепродуктов увеличился с 56% до 62% в 2017 году. Такой показатель все еще заметно ниже среднеевропейского уровня (около 72%), однако динамика в этом сегменте переработки наметилась очень хорошая.

За прошедшее время удалось в значительной степени снизить риски дефицита ключевых социально значимых моторных топлив, таких как бензин, авиакеросин и зимнее дизельное топливо. По итогам 2017 года Россия произвела порядка 40 млн тонн бензина 5-го класса, потребление составило около 35 млн тонн.

-

Двигатель Aurus решили использовать в малой авиации

На базе двигателя автомобиля российского производства Aurus создадут его авиационный вариант, заявил директор Центрального института авиационного моторостроения им. Баранова Михаил Гордин в интервью «Российской газете»."Мы взяли базовый автомобильный двигатель — лучший и самый мощный, что есть в России. <…> Мы на примере этой работы покажем возможность создания на базе автомобильного двигателя авиационного варианта, продемонстрируем преимущества создания такого адаптированного двигателя по срокам и стоимости", — сказал Гордин.Для безопасной работы на авиационных режимах мощность автомобильного двигателя уменьшат с 600 до 500 л.с.Адаптация двигателя Aurus позволит серийно выпускать авиадвигатели на автомобильных заводах, что резко снизит их себестоимость и уменьшит сроки изготовления. По словам Гордина, сейчас решается ряд научно-технических проблем, связанных с особенностями авиадвигателей. Полный цикл — адаптация и летные испытания — займет около трех лет, заявил он.Директор ЦИАМ отметил, что в мире уже есть адаптированные авиадвигатели. В частности, это австрийский АЕ-300 на базе дизельного двигателя автомобиля Mercedes.

-

20 августа

© d3fy651gv2fhd3.cloudfront.net

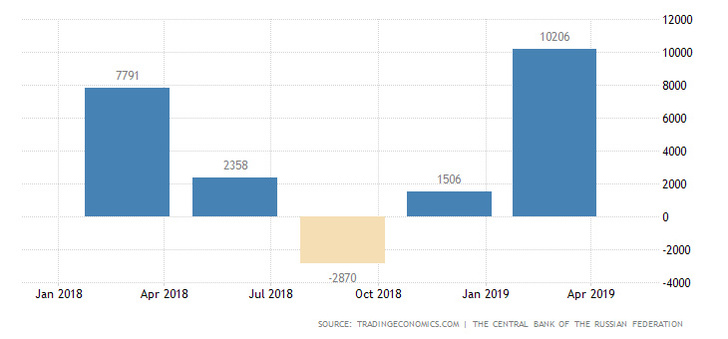

© d3fy651gv2fhd3.cloudfront.netRussia Foreign Direct Investment — Net Flows

-

19 августа

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») приступили к штамповке днищ емкостей системы пассивного залива активной зоны (СПЗАЗ) для энергоблока № 1 АЭС «Аккую» (Турция).

В ходе штамповки предварительно на сборочно-сварочном участке две половины заготовки из нержавеющей стали толщиной 80 мм завариваются продольным сварочным швом. Единая круглая заготовка диаметром 5300 мм весит 18 тонн. На термопрессовом участке заготовка нагревается при температуре 900 градусов около двух часов, затем температура нагрева увеличивается до 1050 градусов еще два часа. С помощью специального штампа раскаленную заготовку усилием в 6000 тонно-сил преобразовывают в днище емкости системы пассивного залива активной зоны. В конструкцию емкости СПЗАЗ входит два таких днища. Cпециалистам завода предстоит изготовить для емкостей первого блока АЭС «Аккую» 16 таких деталей.

-

19 августа

19 августа

Новой технологией пользуется ГУП «Водоканал Санкт-Петербурга» в местах, где произошел прорыв трубы.

Ранее грунт с мест проведения земляных работ отправлялся на полигоны. Теперь же его отвозят на завод, расположенный на Канонерском острове, где он становится пластичным. Ежедневно сюда свозят тонны земли с тех мест, где произошли прорывы теплосетей или водопровода. Грунт очищают от всевозможного мусора, арматуры и крупных камней, измельчают на специальном сепараторе. Затем подающий транспортер отправляет его в главный смеситель. Туда же поступает сухая смесь — пластификатор и вода. При смешивании этих субстанций получается укрепленный пластичный грунт. Смесь готовится всего несколько минут, после чего загружается в миксеры и отправляется на место аварии.

-

17 августа

17 августа

Энергокомплекс на базе ДЭС марки TSS Premium TMs 2070MC © www.tss.ru

Энергокомплекс на базе ДЭС марки TSS Premium TMs 2070MC © www.tss.ruОдно из ведущих медицинских учреждений, обслуживающее население Красноярского края, оснащено современным энергокомплексом от Группы компаний ТСС. Две мощные дизельные электростанции TSS Premium TMs 2070MC размещены в индивидуальных блок-контейнерах, синхронизированы в единую энергосистему суммарной мощностью свыше 3 МВт и призваны надёжно резервировать снабжение электроэнергией этой крупной больницы.

-

16 августа

16 августа

https://www.metalinfo.ru/ru/news/110503_big.jpg © metalinfo.ru

https://www.metalinfo.ru/ru/news/110503_big.jpg © metalinfo.ruКомпания начала производство профнастила СКН153Z-900 с боковой выштамповкой на стенке, обеспечивающей сцепление и совместную работу профлиста с бетоном. Этот профлист выпускается по Национальному стандарту (ГОСТ 58389-2019) «Профили стеновые листовые гнутые с рапециевидными гофрами для сталежелезобетонных конструкций», вступившему в силу с 1.06.2019 г. Применение профлиста в сталебетонных перекрытиях взамен арматуры является очень перспективным направлением в строительстве и приносит большую экономию средств и трудозатрат. Во всем мире уже много лет профлист активно используется в перекрытиях.

Профлист СКН153Z-900 (НА153Z-900) является разработкой специалистов ГП «Стальные конструкции». Он способен нести высокие нагрузки на больших пролетах и может успешно применяться в многоуровневых паркингах, как достойная замена европейских видов профнастила. На сегодняшний день у нас в стране есть вся необходимая нормативная база для применения этого профлиста в строительстве. Это СП 266.1325800.2016 и ГОСТ 58389-2019.

-

https://www.rosatom.ru/upload/medialibrary/893/89319f3d1a65b353e08681f4972c1978.JPG © rosatom.ru

https://www.rosatom.ru/upload/medialibrary/893/89319f3d1a65b353e08681f4972c1978.JPG © rosatom.ruВ Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») успешно завершились гидравлические испытания корпуса многоцелевого научно-исследовательского реактора на быстрых нейтронах (МБИР), сооружаемого в АО «ГНЦ НИИАР» (Димитровград, Ульяновская обл.). Это один из ключевых этапов изготовления реактора.

С помощью 600-тонного крана корпус реактора поместили в кессон гидроиспытаний. Затем установили крышку реактора и наполнили корпус специально подготовленной водой объемом в 80 тонн. При гидравлических испытаниях в корпусе реактора создавалось максимальное давление в 14 атмосфер. Испытания подтвердили прочность основного металла и качество сварных швов. Далее корпусу реактора предстоит пройти вакуумные испытания и сборку с кожухом. Итогом всех исследований станет контрольная сборка всех элементов научно-исследовательского реактора и пневматические испытания.

-

15 августа

Учёные АО «НИИЭФА» (предприятие Госкорпорации «Росатом») запатентовали новый способ производства и хранения водорода.

Патент на изобретение № 2694033 «Способ и устройство для выделения водорода из метана» призван решить ключевую проблему в развитии водородной энергетики: снижение стоимости и сложности производства и хранения водорода. Использование изобретения позволит обеспечить энергетические установки и водородные двигатели качественным и доступным топливом.

В настоящее время в промышленности водород получают в основном из доступного и дешевого сырья — природного газа, который более чем на 90% состоит из метана. Природное углеводородное сырьё разлагают при высоких температурах и давлениях на водород и легкие углеводороды. Для извлечения водорода из полученных таким образом водородосодержащих газовых смесей используется фракционированная конденсация или диффузия через пористые мембраны, после чего водород хранится в газообразном или жидком виде. Получение и хранение водорода таким способом требует больших затрат и сложного технологического оборудования.

-

В аэропорту Норильска идет четвертый, заключительный этап реконструкции.

Последний этап ремонта аэропорта Норильска предполагает модернизацию аэродромной инфраструктуры. Этим летом строители занимаются устройством патрульной автодороги и ограждения аэродрома — объектов, связанных с взлетно-посадочной полосой. За три предыдущих строительных сезона взлетку полностью обновили. Реконструируют также перрон и места стоянки самолетов. Подрядчики заканчивают бетонировать перрон и места стоянки самолетов.

-

14 августа

14 августа

Ученые Государственного научного центра РФ АО «НПО «ЦНИИТМАШ» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) и специалисты ОАО «Тяжпрессмаш» разработали комплексную технологию получения труб большого диаметра из стали 16ГС для оборудования АЭС, способную увеличить производительность труда, уменьшить расход металла и повысить физико-механические свойства металла труб.

-

14 августа

3ЭС5С-001. Железная Дорога, Электровоз, Нэвз, Длиннопост © cs7.pikabu.ru

3ЭС5С-001. Железная Дорога, Электровоз, Нэвз, Длиннопост © cs7.pikabu.ruНа скоростном полигоне депо Белореченская Северо-Кавказской железной дороги (ОАО «ВНИИЖТ») начались динамико-прочностные испытания магистрального грузового электровоза переменного тока 3ЭС5С, сообщили в дирекции по внешним связям Трансмашхолдинга.

Динамико-прочностные испытания должны определить нагрузки, передающиеся на железнодорожные пути от локомотива, а также скорость при прохождении кривых железнодорожного пути различного радиуса.

В ходе испытаний электровоз будет проходить с различными скоростями участки пути в направлении Кавказская — Майкоп с фиксацией нагрузок, передающихся от электровоза на рельсы. По результатам испытаний будет определено соответствие параметров электровоза заявленным в техническом задании требованиям, а также установлены допустимые скорости движения для данного типа электровоза.

Как сообщал Gudok.ru, электровоз переменного тока ЗЭС5С, изготовленный в 2018 году на Новочеркасском электровозостроительном заводе, входящем в состав АО «Трансмашхолдинг», уже завершил тягово-энергетические испытания на испытательном кольце ВНИИЖТа, показав соответствие заявленным техническим условиям. Была проверена работа тяговой системы на скоростях от 0 до 120 км/ч под нагрузкой с составом массой 5,4 тыс. тонн.

-

Новый саратовский аэропорт «Гагарин» (входит в холдинг «Аэропорты Регионов») получил сертификат авиационной безопасности. Документ, выданный Управлением транспортной безопасности Росавиации, подтверждает соответствие мер авиационной безопасности в новом аэропорту Саратова требованиям федеральных авиационных правил.

-

12 августа

Впервые российская вакцина против гриппа, финальные стадии производства которой осуществляются в Латиноамериканском институте биотехнологии MECHNIKOV в Никарагуа, используется Министерством здравоохранения этой страны в рамках вакцинации населения.

Всего в Никарагуа, в этом году, будет использовано 770 тысяч доз российско-никарагуанской вакцины против гриппа. Трансфер технологии финальных стадий создания препарата был осуществлен Санкт-Петербургским НИИ вакцин и сывороток ФМБА России в рамках реализованного проекта — Институт MECHNIKOV.

10 апреля Институт MECHNIKOV запустил производство (розлив и упаковка) коммерческих серий вакцины в Манагуа.

-

11 августа

11 августа

Компания «ЛафаржХолсим» установила рекорд по использованию альтернативного топлива на заводе в Калужской области. Так, в ходе замещения природного газа коммунальными отходами (ТБО) увеличена доля альтернативного топлива с 10 до 14%. Впервые осуществлена подача альтернативного топлива в объёме 6109 тонн в месяц, что превысило бюджетный показатель на 2040 тонн. Об этом 9 августа сообщили в Агентстве регионального развития Калужской области.

«ЛафаржХолсим» — единственный производитель цемента в России, применяющий технологию утилизации отходов в цементных печах. Оригинальность проекта по переработке отходов заключается в регенерации энергии в процессе переработки, что позволяет экономить 10% природного газа, и полном отсутствии небезопасных зольных остатков. Работа цементных печей обеспечивает безопасные условия сгорания, достаточные для разрушения стойких органических соединений. Зольный остаток в печи вступает в реакцию с сырьевыми материалами и образует клинкер — промежуточный продукт при производстве цемента.

Цех альтернативного топлива — оригинальная производственная установка по экологичной и безопасной утилизации твёрдых бытовых отходов был введён в эксплуатацию на заводе «ЛафаржХолсим» в посёлке Ферзиково Калужской области в 2015 году. Инвестиции в строительство цеха альтернативного топлива составили 240 млн рублей.