-

В рабочем поселке Кузовотово Ульяновской области Инзенский деревообрабатывающий завод запустил линию лесопиления. На новом производственном участке планируется выпускать широкий спектр пиломатериалов и погонажных изделий из хвойных и лиственных пород древесины, а также столярные изделия и древесные топливные гранулы.

Общий объём инвестиций завода в новые производственные проекты в 2015-2017гг. составил 345, 92 млн рублей, в том числе в Кузоватово 85,1 млн рублей. Создано 80 новых рабочих мест, а всего их планируется не менее 200.

Завод является не только градообразующим, но бюджетообразующим для Инзенского района, а также одним из крупнейших налогоплательщиков в ЛПК области. Сегодня здесь работают 1 350 человек.

Инзенский ДОЗ — один из ведущих российских производителей и экспортёров клеёных деталей мебели из шпона. С 1995 года он начал их поставки за пределы страны. В настоящее время удельный вес продукции предприятия на экспорт составляет до 55% от общего объёма производства, конкретно — около 26,5 тысячи кубометров фанерных изделий в год.

-

10 марта

10 марта

На территории Устьянского муниципального района открыто три новых объекта «Устьяновской лесоперерабатывающей компании» (УЛК): производство тонкомерной древесины мощностью 900 тыс. куб. м сырья по входу, пеллетный завод мощностью 150 тыс. тонн древесно-топливных гранул и модернизированный семеноводческий комплекс по выращиванию сеянцев хвойных пород.

Работа над проектом предприятия по глубокой переработке древесины началась в 2014 году, а строительство — в 2016 году. В состав завода вошли два цеха по сортировке круглых лесоматериалов, котельная, лесопильный цех с двумя линиями распиловки, сушильные туннели, цех сортировки сухих пиломатериалов и железнодорожные пути. Стоимость проекта — 5,8 млрд рублей.

Стоимость обновления лесопитомника составила 100 млн рублей, в 2017 году удалось вырастить в две ротации 6 млн сеянцев. В 2018 году этот показатель планируется увеличить до 9 млн.

-

05 марта

05 марта

В Ижеске открыто новое деревообрабатывающее производство, ставшее первым реализованным проектом в рамках комплексной модернизации Ижевского механического завода. Открытие нового деревообрабатывающего центра позволит выпускать приклады, цевья и ложи для спортивно-стрелкового и охотничьего оружия на уровне лучших мировых производителей при существенном сокращении операционных затрат.

Общая сумма инвестиций в проект превысила 1 млрд рублей.

Были закуплены 20 единиц нового оборудования: лазерные комплексы, обрабатывающие центры с ЧПУ для деревообработки, сушильные и окрасочные камеры с online-режимом мониторинга работы. Ввод в эксплуатацию нового оборудования позволит пополнить штат предприятия высококвалифицированными специалистами.

Объём инвестпрограммы механического завода в 2018 году планируется на уровне 5 млрд рублей. Полное техническое и технологическое перевооружение будет завершено в 2019 году.

-

01 марта

01 марта

Линия бесшпиндельного лущения станет продолжением технологической цепочки лущения на производстве большеформатной фанеры. В процессе лущения шпона на действующей линиив течение года образуется свыше миллиона единиц «карандаша» диаметром 80 мм. До сих пор он считался отходами и в дальнейшем производстве не использовался. Новая линия позволяет обрабатывать «карандаш» с диаметра 80 мм до 35 мм, что позволит выпускать дополнительно более тысячи кубометров сухого шпона в год. Производительность новой линии составляет около 6 куб. м. в смену.

Сумма инвестиций в данный проект составила почти 60 млн рублей.

Запуск новой линии лущения решает сразу несколько задач: повышает эффективность производства, оптимизирует расход сырья, увеличивает объемы выпуска готовой продукции, сокращает количество производственных отходов.

-

Компания «Станэксим» разработала и изготовила новый профилешлифовальный станок с ЧПУ для обработки круглых и плоских протяжек, а также долбяков.22 февраля

-

14 февраля

14 февраля

На третьем участке ЗАО «Лесозавод 25» (входит в ГК «Титан») запущена новая линия сортировки сухих пиломатериалов стоимостью 570 млн рублей.

Полностью закончен монтаж 12 сушильных камер периодического действия и пяти сушильных камер непрерывного действия. Старые камеры закрыты. В настоящее время завершается монтаж остывочного навеса. Выход третьего участка ЗАО «Лесозавод 25» на проектную мощность — 250 тыс. кубометров пиломатериалов в год запланирован на начало апреля текущего года.

Как сообщалось ранее, завершив основную фазу приоритетного инвестиционного проекта, объемы переработки сырья с учетом третьего участка ЗАО «Лесозавод 25» в годовом исчислении возрастут до более чем 1,5 млн кубометров, производства пиломатериалов — 750 тыс. кубометров, пеллет — до 200 тыс. тонн.

99% производимого объема продукции ЗАО «Лесозавод 25» реализуется по экспортным контрактам. В основном, в страны Западной Европы (Германия, Франция, Великобритания, Нидерланды), Северной Африки (Египет) и Китай.

ЗАО «Лесозавод 25» — крупнейший лесопильный комплекс в европейской части России. Производит экспортные пиломатериалы камерной сушки, а также технологическую щепу и древесные гранулы.

-

09 февраля

09 февраля

Для увеличения добычи нефти на старых скважинах «Татнефть» применила собственную разработку — технологию «Тамыр». Она предусматривает создание бокового ответвления малого диаметра, сообщил на годовой конференции коллектива компании первый заместитель генерального директора по производству — главный инженер ПАО «Татнефть» Наиль Ибрагимов.Опытно-промышленные работы по перспективному проекту «Тамыр» («Корень» в переводе с татарского) проводятся в компании с прошлого года. Это должно повысить эффективность разработки карбонатных коллекторов. Технология разработана для горизонтальных скважин с открытыми стволами.

В действующей скважине с использованием колтюбинговой установки пробуриваются 1-4 боковых ствола малого диаметра длиной до 50 метров. Они подключают ранее не задействованные пропластки к разработке и создают новые резервы для притока нефти к забою скважины."Тамыр" может стать также одним из эффективных решений для выполнения скважинных обработок. Традиционные кислотные технологии позволяют обрабатывать только ближнюю зону пласта, новая же технология «Тамыр» позволяет довести кислоту до дальней части пласта через каналы. Задача решается с помощью дренирования и обработки дальних участков пласта созданием каналов малого диаметра в горизонтальном необсаженном стволе скважин на разных горизонтах.

В 2017 году подобные работы проведены на 11 скважинах НГДУ «Бавлынефть», «Альметьевнефть» и «Азнакаевскнефть» силами компании «ТаграС-Ремсервис». Суточные приросты дебитов составили 2-5,3 тонны на скважину. Есть случаи прироста 10 тонн в сутки.В этом году опытно-промышленные работы будут продолжены еще на 10 скважинах.

-

31 января

31 января

Линия по производству топливных гранул запущена на ООО «Лестех» в Алапаевске. Новое производство обеспечит компании стопроцентную утилизацию всех отходов как собственного производства так и других деревоперерабатывающих предприятий региона.

В оборудование нового цеха было вложено порядка 12 млн рублей, производственная мощность линии позволяет производить 650 тонн пеллет в месяц и порядка 8 тысяч тонн в год. О прибыльности проекта можно будет судить по итогам года, но уже есть планы по запуску второй линии и увеличению объемов переработки отходов вдвое.

Открытие нового производства стало заключительным этапом реализации инвестиционного проекта по созданию нового деревоперерабатывающего производства с собственным циклом всех лесозаготовительных и лесохозяйственных работ, а также включающего в себя создание лесной инфраструктуры, в том числе, дороги и склады. При поддержке региона проект ООО «Лестех» вошел в перечень приоритетных инвестиционных проектов в области освоения лесов.

В апреле 2018 года предприятие выходит на проектную мощность. За шесть лет реализации инвестпроекта количество рабочих мест на предприятии увеличилось с 80 до 500 человек, предприятие стало крупнейшим работодателем в своем районе. Выручка выросла в 3,5 раза и достигла 800 млн рублей в год.

-

29 января

29 января

©Видео с youtube.com/ https://www.youtube.com/embed/Vc7mw10zIlY

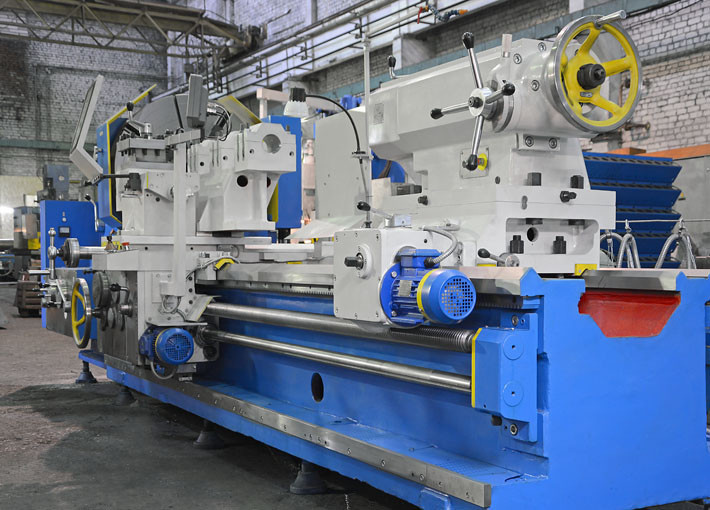

Трубонарезные станки модели РТ983 могут использоваться в отраслях, изготавливающих и ремонтирующих трубы и детали трубных соединений.

Станки предназначены для токарной обработки труб и деталей трубных соединений, включая нарезание метрических, дюймовых, модульных и питчевых резьб. На станке так же возможно выполнение разнообразных токарных работ.

-

В городе Мураши состоялось открытие завода по изготовлению ламинированной фанеры. Объем производства после выхода предприятия на полную загруженность будет составлять 60 тысяч кубометров в год, а за счёт создания второй линии — 120 тысяч кубометров.

В настоящее время в работе находится только первая очередь строительства завода. Стоимость её строительства составила 3,6 млрд рублей.

Вторая очередь, которая начнет строиться в ближайшем будущем. Кроме того, планируется строительство цеха по изготовлению пеллетов для того, чтобы утилизировать отходы предприятия. Таким образом, общая сумма вложений превысит 5 млрд рублей.

С открытием фанерного завода город Мураши получил новое градообразующее предприятие.На данный момент на заводе трудятся 182 человека, в перспективе численность коллектива будет увеличена до 400 человек.

-

15 декабря

15 декабря

ООО «Азия Лес» запустило в посёлке Берёзовый Хабаровского края первые объекты нового лесопильно-деревообрабатывающего предприятия: цех по производству пеллет мощностью 90 тыс. т в год и линию сортировки бревна мощностью более 1 млн кубометров в год.

Устанавлена пеллетная линия испанской компанией Prodesa, на которой будут использоваться отходы лесопиления для получения биотоплива. Кроме того, на предприятии возведена собственная когенерационная энергетическая установка, покрывающей потребности как для пеллетного, так и лесопильного заводов, отходы которого и будут использованы в производстве топливных гранул.

-

14 ноября

14 ноября

14 ноября во Владимире состоялось открытие первой очереди производства фабрики корпусной мебели «Солвис».

Предприятие расположилось на территории Владимирского производственного объединения «Точмаш». Площадь первой очереди производства составила более 5,5 тыс. кв. метров. Новая фабрика является частью группы компаний «Передовые Мебельные Технологии» — одного из крупнейших в России производителей мягкой и корпусной мебели, домашнего текстиля, а также комплектующих для производства мебели.

Пока в штате предприятия — 65 сотрудников. До конца года численность работников будет увеличена до 100 человек.

-

28 октября

В Партизанске запустили производство посуды из дуба и березы. Оригинальный продукт моментально оценили на Западе, а Китай теперь пристально наблюдает за приморцами. Пока единственными в России, кто рискнул составить им конкуренцию.

На производстве трудоустроено 20 человек. Для бывшего шахтерского городка — это очень хорошо, ведь рынок занятости невелик. И, благодаря новому производству, именно в Партизанске живет и трудится один из трех на весь Дальний Восток точильщик ленточных пил — Роман Миначетдинов.

-

13 октября

Новое оборудование установили на лесоперерабатывающем предприятии в поселке Туровец Междуреченского района. Оно позволит в два раза поднять производительность и увеличить поставки пиломатериалов на экспорт. Уже сейчас продукция вологжан пользуется спросом в Германии, Литве и Египте.

-

03 октября

03 октября

В Красноярском крае успешно завершен приоритетный инвестиционный проект в области освоения лесов. ООО «Приангарский ЛПК» досрочно реализовал в Кежемском районе проект по организации переработки древесины. Инвестиции в проект составили около 3 млрд рублей.

Сегодня предприятие экспортирует готовую продукцию — пиломатериал из ангарской сосны и сибирской лиственницы в страны Восточной Азии — Китай, Японию, а также на Ближний Восток, в страны Евросоюза и СНГ.

-

02 октября

02 октября

В рамках реализации приоритетного инвестиционного проекта в области освоения лесов на предприятии ООО «Гранд» впервые в Рязанской области запущена линия по изготовлению мебельного щита из дуба.

Предприятие ООО «Гранд» расположено в с. Княжое Кораблинского р-на. По словам директора ООО «Гранд» Петра Топехи, в целях лесовосстановления на арендованной территории запланирована посадка дуба на площади 25 га.

-

18 сентября

18 сентября

Впервые в истории отечественной подшипниковой отрасли разрезано кольцо диаметром 1600мм после окончательной термообработки.Ранее резали сырое на ленточнопильном станке, после термообработки размеры «уводило»,вносили поправки в следующее. Таким образом, одно годное кольцо получалось из 3-4 заготовок, стоимостью 1-1,5 млн.руб за единицу.

-

11 сентября

11 сентября

Производственным предприятием ПКФ «Станкосервис» (г. Рязань) сдан специальный тяжелый токарно-винторезный станок РТС117 (РТ117) РМЦ-3000. Станок предназначен для токарной обработки и растачивания массивных деталей.

-

09 сентября

09 сентября

8 сентября деревообрабатывающее предприятие ООО «Русский Лесной Альянс» ввело в Петрозаводске в эксплуатацию новую линию лесопиления с объемом производства более 45 тысяч кубометров пиломатериалов в год. Линия введена в эксплуатацию в рамках реализации приоритетного инвестиционного проекта с объемом финансирования 585 млн рублей.

-

06 сентября

06 сентября

В Амурске Хабаровского края заработал завод по производству сухих пиломатериалов из ели и пихты. В дни третьего Восточного экономического форума его запустила «Амурская лесопромышленная компания», которая является резидентом ТОР «Комсомольск». Запуск нового предприятия дал основание считать состоявшимся создание дальневосточного центра по глубокой переработке древесины.

Лесопильный завод является частью единого инвестиционного проекта по глубокой переработке древесины. При выходе на полную мощность дочернего предприятия RFP Group планируется наладить производство 300 тысяч куб м лущеного шпона, 230 тысяч куб м пиломатериалов и 100 тысяч тонн топливных гранул в год. Результатом реализации проекта станет выпуск продукции с высокой добавленной стоимостью: клееного бруса, мебельных щитов, фанеры и древесных плит, биотоплива, деревянных оконных и дверных блоков, напольных покрытий и др.

Сумма заявленных инвестиций составляет более 12 млрд рублей. На данный момент на предприятии создано 300 рабочих мест. Производство ориентировано, прежде всего, на импортные рынки в Японию, Южную Корею и Китай.