Блог «Модернизация»

Блог для новостей о модернизации в России

-

11 февраля

Новый шагающий экскаватор ЭШ 20-90 С производства Уралмашзавода приступил к работе в Кемеровскойобласти на разрезе «Красногорский» угольной компании «Южный Кузбасс» (входит в Группу «Мечел»).

Экскаватор спроектирован и изготовлен для работы в самых сложных горно-геологических и климатических условиях, при температуре до -50ºС. Его производительность — до 6 млн куб. м породы в год.

Это первый шагающий экскаватор Уралмашзавода, оснащенный инновационной системой электропривода переменного тока, которая делает машину более надежной и экономичной в эксплуатации. ЭШ 20.90С оборудован системой автоматической смазки и системой автоматических защит, оберегающей оборудование от неправильных действий экипажа. Информационная система позволяет контролировать работу механизмов экскаватора в режиме реального времени, все данные отображаются на сенсорном экране в кабине машиниста.

-

11 февраля

В Арсеньевской авиационной компании «Прогресс» им. Н.И. Сазыкина Холдинга «Вертолеты России» (входит в Государственную корпорацию «Ростех») завершен монтаж оборудования, предназначенного для производства магниевых отливок средних и крупных размеров методом литья под низким давлением.

Новый комплекс позволил упростить процесс изготовления деталей, снизить зависимость оборудования от оператора и, как следствие, вероятность возможных ошибок. Кроме того, для обслуживания нового оборудования достаточно всего одного-двух человек, что фактически позволит значительно увеличить производительность без изменения численности персонала.

На сегодняшний день в литейном цехе завершен монтаж второго комплекса производства магниевых отливок под низким давлением. На новом оборудовании уже осуществляются пробные работы по производству заготовок, из которых впоследствии будут создаваться различные детали вертолетной техники, производимой на предприятии.

-

04 февраля

04 февраля

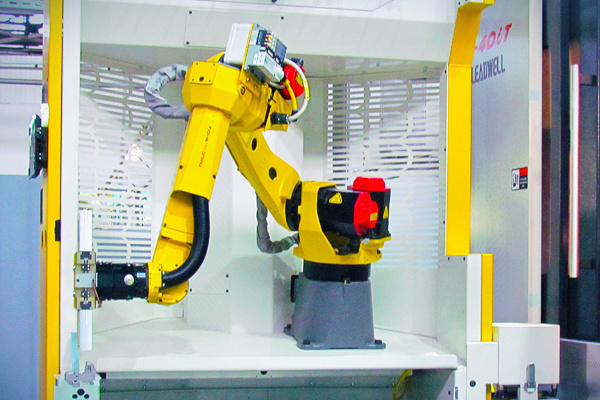

Предприятие Холдинга «Швабе» оснастило механический цех высокопроизводительным робототехническим комплексом. Новое оборудование осуществляет обработку корпусных деталей коллиматорных прицелов и позволяет в 5 раз сократить временные затраты на обработку одного изделия.

Роботизированный модуль предприятие Холдинга «Швабе» — АО «Вологодский оптико-механический завод» (АО «ВОМЗ») установило в механическом цехе. Данный комплекс состоит из робота и складской системы. Он имеет единый обрабатывающий центр и интерфейс управления.

-

На Уралвагонзаводе идет испытание твердосплавных фрез собственного производства. Инструмент спроектирован конструкторами технологического института головного предприятия корпорации УВЗ, изготовлен — специалистами инструментального производства. Работы велись в рамках программы по импортозамещению.

Фрезы предназначены для высокоточной обработки деталей на станках с ЧПУ в вагоносборочном и механосборочном производствах. Данный проект Уралвагонзавод реализует в кооперации с Кировоградским заводом твердых сплавов — своим многолетним партнером.

-

В цехе хребтовых балок Уралвагонзавода введена в эксплуатацию автоматическая линия клёпки, сборки и сварки крышки люка цельнометаллического полувагона. Её спроектировали и изготовили специалисты Уральского научно-технологического комплекса (УНТК) — предприятия, входящего в состав корпорации УВЗ.

-

02 февраля

02 февраля

Состоялся пуск горно-обогатительного комплекса в Кемеровской области. Он состоит из шахты «Юбилейная», на которой будет добываться в том числе и уголь марки «Ж» и центральной обогатительной фабрики «Щедрухинская», специально модернизированой для обогащения угля с «Юбилейной».

В 2013—2015 годах были реконструированы все объекты промышленной инфраструктуры: технологический комплекс для приёма, подачи и складирования угля, механические мастерские. Проложено 30 км технологических дорог и 230 км подземных коммуникаций, в том числе проведено 40,5 км подземных горных выработок.

В целом на восстановление и техническое перевооружение шахты «Юбилейная» за три года (2013—2015) инвестировано 6,4 млрд рублей, а на модернизацию ЦОФ «Щедрухинская» направлено более 200 млн рублей. Создано 600 новых рабочих мест для жителей Новокузнецка, Прокопьевска, Осинников. Налоговые поступления в бюджеты всех уровней в 2016 году составят 695 млн рублей.

-

На Камской ГЭС (г. Пермь)прошел перемаркировку (документальное подтверждение изменения мощности) последний модернизированный гидроагрегат. На гидростанции обновили все гидросиловое оборудование, что позволило увеличить установленную мощность до 552 МВт (c 483 МВт на начало модернизации).

«Модернизация оборудования позволила увеличить мощность станции на 69 МВт, или на 14%. Это то же самое, если бы на нашей ГЭС установили три дополнительных гидроагрегата», — пояснил директор Камской ГЭС Виктор Алексеев.

-

На прессово-рамном заводе ПАО «КАМАЗ» (входит в Госкорпорацию Ростех) вводится в эксплуатацию новый высокостеллажный склад для хранения комплектующих кабины.

-

С 1 февраля кузова «Патриотов» сваривают на новой линии, оборудование для которой поставила корейские компании Sejin Global и Kyungki Industrial Co. Ltd.

-

Lada Vesta в стартовой версии Classic получила улучшенное оснащение. Об этом информирует издание AutoNews.ru. Изменения коснулись безопасности и комфорта автомобиля. При этом на цене это не отразилось, она по-прежнему начинается с отметки в 514 тысяч рублей.

-

28 января

28 января

Завод «Трубодеталь» (ОАО «Трубодеталь», г. Челябинск, входит в состав Объединенной металлургической компании, АО «ОМК», г. Москва) ввел в эксплуатацию оборудование для изготовления отводов методом холодной гибки.

Отвод — это соединительная деталь, предназначенная для поворота и изменения направления потока жидкости в трубопроводах.

Новый комплекс позволит производить изделия диаметром от 1020 до 1420 мм с толщиной стенки до 41 мм и классом прочности К65. На заводе уже имеется оборудование, работающее с такими диаметрами, но с меньшей толщиной стенки трубы.

-

27 января

27 января

В Волжском филиале компании «ЕПК» модернизировано уникальное производство высокоточных подшипников. Это позволяет предприятию гарантированно выпускать качественные высокоточные комплектующие, не уступающие аналогам ведущих иностранных компаний, диаметром до 800 мм.

Выпуск уникальной для подшипниковой отрасли России серийной продукции стал возможным после установки на предприятии нового оборудования, модернизации шлифовальных станков. Для обеспечения высокой точности подшипников, на производстве используется специальная термоконстантная зона, где круглосуточно поддерживается определенная температура. Для изготовления подшипников, работающих в особо тяжелых условиях, приобретено специальное термическое оборудование. Контроль качества продукции осуществляется на высокоточном цифровом контрольно-измерительном оборудовании.

По мнению экспертов, приобретая высокоточные подшипники местного производства, российские компании могут сократить свои затраты на 70 процентов.

В 2015 году волжской площадкой «ЕПК» освоено 20 типов продукции специального назначения, то есть для нужд военной техники. Инвестировав в обновление своей производственной базы более 100 миллионов рублей, компания планирует в текущем году продолжить процесс модернизации. Это позволит предприятию снизить себестоимость продукции и увеличить производительность.

-

26 января

26 января

В АО «АЭХК» (входит в Топливную компанию «Росатома» ТВЭЛ) запущена в работу первая очередь холодильной станции. Решение по ее реконструкции было принято для повышения безопасности и энергоэффективности основного производства. Новые холодильные машины работают на озонобезопасном хладоне. Их главное преимущество — минимальное воздействие на экологическую среду, значительное снижение потребления электроэнергии и охлаждающей воды на один киловатт холодопроизводительности. Выведенные из эксплуатации старые холодильные машины будут применяться в качестве резервных.

-

26 января

26 января

В ОАО «Волгограднефтемаш» осуществляется отгрузка 5 блоков адсорберов общим весом 390 тонн, изготовленных для ООО «Газпромнефть-Ямал». Как сообщили ИА «Волга-Каспий» в пресс-службе предприятия, оборудование будет эксплуатироваться на установке очистки газа Комплекса объектов по компримированию и подготовке газа и конденсата Новопортовского нефтегазоконденсатного месторождения. Это одно из самых крупных разрабатываемых НГКМ Ямало-Ненецкого автономного округа.

Как пояснили на предприятии, вдекабре прошлого года для этого же комплекса Волгограднефтемашем были изготовлены 7 блоков сепараторов и 2 блока конденсатосборников.

-

26 января

На Московском НПЗ «Газпром нефти» завершается замена катализатора каткрекинга импортного производства на катализатор крекинга марки «М» производства Омского НПЗ. Полному переходу на отечественный катализатор предшествовал тестовый пробег, в ходе которого омский катализатор подтвердил высокие характеристики по отбору бензина и газовых фракций из углеводородного сырья.

Бицеолитный катализатор крекинга, поставляемый на Московский завод, — совместная разработка специалистов Института проблем переработки углеводородов СО РАН и Омского НПЗ. Для столичного НПЗ специалисты разработчики катализатора создали композицию, которая обеспечивает отбор бензина и газовых фракций с заданными характеристиками на конкретной установке.

-

26 января

Королёвский трубный завод в январе 2016 года осуществил запуск нового стана ТЭСА 15-76 в Воронеже, на площадке ЗАО «Вестмет-Воронеж».

В настоящий момент успешно реализован прокат труб следующих типоразмеров: труба ПР 40×40×1,5; труба ПР 40×40×1,8; труба ПР 40×40×2,0; труба ПР 40×40×3,0.

Также планируется прокат: труба ПР 50×50×1,5; труба ПР 50×50×1,8; труба ПР 50×50×2,0; труба ПР 50×50×3,0; труба ПР 60×30×1,8; труба ПР 60×30×2,0; труба ПР 60×30×3,0; труба ПР 60×60×1,8; труба ПР 60×60×2,0; труба ПР 60×60×3,0.

-

25 января

Сейчас БЕЛАЗ-75710 эксплуатируется в разрезе «Черниговец» (Российская Федерация). С декабря 2014 года самосвал задействован на вывозе вскрыши и работает в круглосуточном режиме. По данным на конец декабря 2015 года, БЕЛАЗ-75710 преодолел рубеж по перевозке горной массы в 4,6 миллиона тонн, что условно можно сравнить с весом 1115 грузовых железнодорожных составов. Пробег самосвала составил 60 тысяч километров, что равно длине 1,5 земного меридиана.

Самосвал включен в Книгу рекордов Гиннесса в номинациях «Самый большой двухосный самосвал» и «Самая большая платформа с объемом кузова 645,4 м3«.Расчётная производительность нового самосвала на 25% выше существующих карьерных самосвалов наивысшей грузоподъемности.

-

22 января

22 января

Как сообщили в пресс-службе компании, в текущем году закупки «Северстали» в общем объеме производства вологодского предприятия «Ротор» составят порядка 85%. Всего в 2016 году «Северсталь» закупит у поставщика продукции более чем на 135 млн рублей.

«За последние годы АО „Ротор“ в разы увеличил число позиций, востребованных активами „Российской стали“, — отметил директор по планированию и снабжению производства дивизиона Денис Уйманов. - Сегодня это более 2 тысяч наименований от нестандартных крепежных элементов до сложных металлоконструкций массой более 90 тонн. Ряд позиций заместил импортные аналоги».

«Северсталь» проводит на предприятии поставщика постоянный контроль процесса производства продукции и организации ее хранения. В 2015 году по рекомендации «Северстали» АО «Ротор» сертифицировало систему менеджмента качества на соответствие международным стандартам.

Всего 2015 году у предприятий малого и среднего бизнеса Вологодской области «Северсталь» закупила товаров и услуг на сумму около 10 млрд рублей, что на 2 млрд рублей больше, чем в 2014 году. Количество поставщиков увеличилось и превысило 300 предприятий и организаций.

-

В литейном цехе № 1 головного предприятия корпорации УВЗ установлен, прошёл пуско-наладочные работы и запущен новый барабан охлаждения литья с применением новейшей технологии выбивки и совместного охлаждения отливок и формовочной смеси. Он изготовлен подразделениями Уралвагонзавода и предназначен для охлаждения литья, поступающего с формовочной линии для очистки отливки от песка, сообщается в материалах корпорации.

-

21 января

21 января

13 января «Северсталь», запустила в эксплуатацию установку высокочастотной сварки на профилегибочном агрегате 2−8 в цехе гнутых профилей на Череповецком Металургическом Комбинате.

Новое оборудование норвежской фирмы EFD INDUCTION предназначено для продольной сварки замкнутых профилей и конструкционных труб.

«Установка стоимостью порядка 50 млн рублей за счет высоких эксплуатационных характеристик позволит увеличить производство замкнутых профилей и конструкционных труб на 24 тыс. тонн в год, снизить энергопотребление более чем на 10%, а также получить более качественный сварной шов» — комментирует генеральный директор дивизиона «Северсталь Российская сталь» Сергей Торопов.

Отметим, что оборудование также имеет систему диагностики ошибок, что позволит повысить надежность его работы.