Блог «Модернизация»

Блог для новостей о модернизации в России

-

Нижнетагильский Уралвагонзавод (в составе группы УВЗ входит в Госкорпорацию Ростех) и его филиал, расположенный на территории ЧТЗ, в 2017 году приобрели 130 современных станков. Всего в рамках модернизации на промплощадки поступит более 200 единиц основного технологического оборудования: часть из них уже установлена, остальные прибудут в течение 2018 года. Новое оборудование предназначается для выполнения гособоронзаказа, изготовления образцов перспективной бронетанковой техники, производства колесных и гусеничных экскаваторов и железнодорожной техники УВЗ.

-

ПАО «Северсталь» завершило очередной этап реконструкции основного оборудования прокатного производства — стана горячей прокатки «2000» в листопрокатном цехе № 2 Череповецкого металлургического комбината.

Инвестиции составили более 120 млн. рублей.

В рамках инвестиционного проекта установлена новая рулоновязальная машина № 1 на конвейере горячекатаных рулонов. Она обеспечит необходимые требования к качеству обвязки рулонов, позволит исключить потери ленты с рулонов при транспортировке в цех отделки металла № 2 и на станы холодной прокатки.

-

28 ноября

Форсированный дизельный двигатель В-92С2Ф для танков, разработанный на предприятии «ЧТЗ-Уралтрак» Уралвагонзавода, успешно прошел все виды испытаний и получил документацию для серийного производства (литера «01»).

Это первый за последние десять лет танковый двигатель, специально созданный для установки на модернизируемые и новые серийные танки Т-72БЗ мощностью 1130 л.с. В результате его применения существенно повысилась подвижность и эксплуатационные характеристики боевых машин, а по удельной мощности танк Т-72Б3 превзошел лучшие западные образцы.

-

24 ноября

24 ноября

На площадке строительства комбинированной установки переработки нефти «Евро+" Московского нефтеперерабатывающего завода завершена установка колонны вакуумной перегонки нефти, изготовленной Волгодонским филиалом «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш»).

Посекционный монтаж аппарата выполнялся на площадке Московского НПЗ при участии специалистов «Атоммаша». В настоящее время внутри колонны продолжается установка специального оборудования. Аппарат станет частью блока первичной переработки нефти и позволит увеличить производство топлива высокого экологического класса «Евро-5» и современного битума.

Вакуумная колонна произведена по лицензии итальянской компании Maire Tecnimont. Общий план качества изделия насчитывал 223 контрольные точки. На заводе-изготовителе модули колонны прошли все ступени контроля с участием представителей Московского НПЗ и зарубежного лицензиара.

-

23 ноября

Модернизированное бензольное отделение с закрытым циклом воды охлаждения коксового газа запустили в работу в цехе улавливания № 2. При реконструкции внедрена технология закрытого цикла охлаждения коксового газа в теплообменной аппаратуре, без контакта оборотной воды с атмосферным воздухом, что исключает выбросы загрязняющих веществ. На градирне охлаждается лишь чистая техническая вода, которая обеспечивает работу теплообменников и не соприкасается с коксовым газом. Данная технология относится к наилучшим доступным технологиям, для претворения ее в жизнь потребовалось построить новую градирню, две новые насосные станции, установить спиральные теплообменники и специальное контрольно-измерительное оборудование. Ранее в бензольном отделении в процессе конечного охлаждения коксового газа использовалась технология охлаждения оборотной воды в градирне непосредственного действия, при этом содержащиеся в воде вещества попадали в атмосферный воздух.

Стоимость проекта составила свыше 72 млн рублей.

Модернизация узла охлаждения с внедрением современных технических решений позволит «Мечел-Коксу» полностью ликвидировать один из значимых источников выбросов бензола, фенола, нафталина, сероводорода.

-

21 ноября

21 ноября

На Медногорском медно-серном комбинате запущена в работу модернизированная технологическая нитка серной кислоты. По сути, это техническое переоборудование существующей системы 60-х годов. Новое производство позволит снизить негативное влияние на окружающую среду.

Общая стоимость реализации проекта составила 1,53 млрд. рублей. Техническое перевооружение сернокислотного производства является логическим продолжением политики предприятия по снижению негативного влияния на окружающую среду, начатую с момента вхождения ММСК в УГМК.

Работы велись почти два года. Здесь установлено российское оборудование, линия позволит перерабатывать сопутствующий при производстве меди газ в серную кислоту. Раньше из него делали обычную серу, а излишки выходили в атмосферу. Теперь же производство меди стало экологичным, а выбросы практически сведены к нулю. В час здесь производят до 150 кубических метров металлургического газа. Полученную серную кислоту отгружают в цистерны и продают. Ее используют, например, в производстве полимеров или химических удобрений.

-

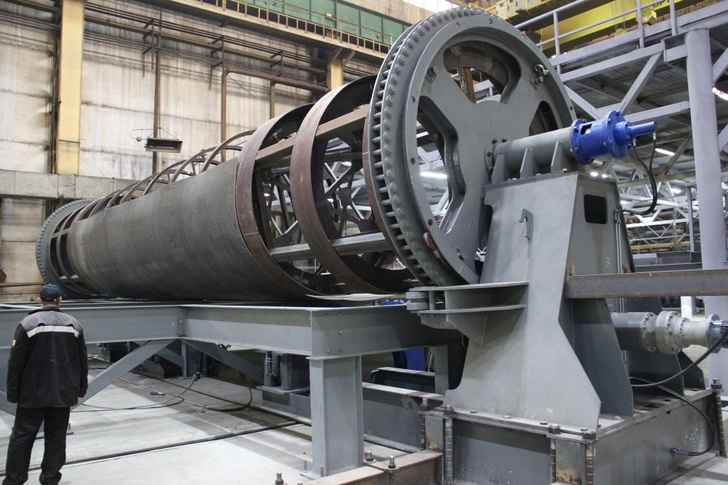

«Кемеровохиммаш» расширил производственную линейку продукции, приступив к изготовлению вертикальных резервуаров для нефти и нефтепродуктов объёмом до 50 тыс. куб. м.

Эпизодически предприятие уже выполняло такие заказы, но без специального оборудования изготавливать получалось только резервуары небольших размеров, не более 500 куб. м.

Реализован проект по закупке и установке стенда рулонирования РВС (резервуар вертикальный стальной). Суть метода в том, что сваренные в цехах завода металлические полотна сворачиваются в рулон на специальном приспособлении — катушке — и приобретают допустимые для перевозки габариты. Затем металлический «ролл» едет на место установки, где его разворачивают в процессе монтажа.

Предприятие планирует не останавливаться только на производстве рулонов РВС. В перспективе создание монтажной бригады и оказание полного комплекса услуг, то есть изготовление и монтаж резервуаров «под ключ».

Для нового участка рулонирования, кроме специального стенда для сворачивания полотна, завод приобрел современные сварочные аппараты и диагностическое оборудование. Основные монтажные работы стенда проведены силами самих химмашевцев. Стоимость запуска нового оборудования для рулонирования РВС составила 25 млн рублей.

Среди основных потребителей новой продукции — предприятия нефтеперерабатывающей, химической и пищевой промышленности. По прогнозам специалистов «Кемеровохиммаш», срок окупаемости приобретённого оборудования — 12 месяцев с момента ввода в эксплуатацию.

-

03 ноября

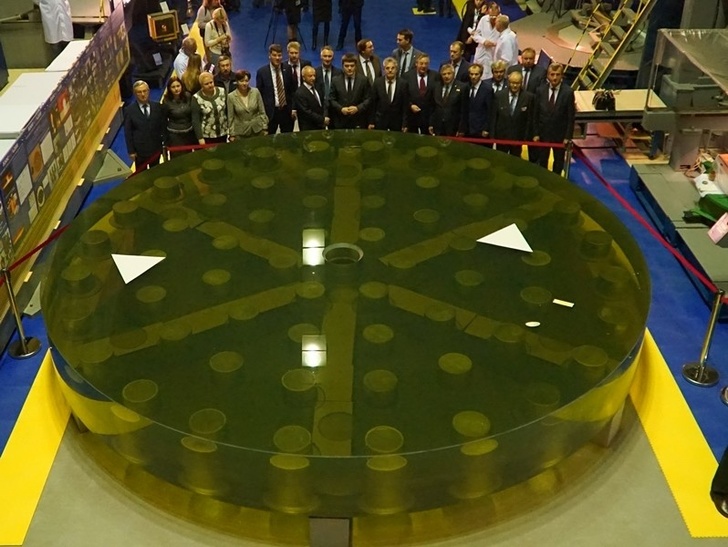

Лыткаринский завод оптического стекла (Московская обл.) передал Российской академии наук шестиметровое, 42-тонное зеркало телескопа БТА (Большой телескоп азимутальный). Это самое крупное стеклянное, цельное изделие в мире.

Церемония передачи зеркала состоялась 3 ноября на территории завода.

«Россия возвращается в клуб держав, которые могут вести астрофизические исследования и наблюдения на самом высоком уровне… Я думаю, с помощью этого зеркала мы обеспечим такой уровень конкурентности, а дальше будем смотреть, как сделать следующий шаг», — сказал журналистам президент РАН Александр Сергеев.

Стоимость реконструкции главного зеркала шестиметрового телескопа, которая началась в 2005 году, составила более 200 млн рублей. После реконструкции обновленное зеркало получило более совершенную параболическую форму, что позволит повысить проницающую силу телескопа при исследованиях предельно слабых и далеких объектов Вселенной.

-

28 октября

Хабезский гипсовый завод, расположенный в Карачаево-Черкесии, произвел модернизацию и автоматизацию оборудования, благодаря чему за последние 9 мес. произошло увеличение производительности предприятия на 20%.

«Мы произвели модернизацию и автоматизацию некоторых линий, что позволило нам увеличить производительность на 20%. Это очень хороший результат. Мы провели автоматизацию на линиях по производству плиточного клея и шпатлевки. В ближайшее время мы хотим провести автоматизацию и на других линиях.», — рассказал заместитель генерального директора ОАО «Хабезский гипсовый завод» Артур Лиев.

На сегодняшний день завод использует собственное сырье для производства некоторых строительных материалов. Если раньше для их производства предприятие закупало сырье в Челябинске, то теперь они дополнительно закупают только различные химические вещества. Кроме того, это позволяет сэкономить на логистике.

Завод успешно совершает поставки своей продукции во многие регионы страны. Кроме того, более года сотрудничает с рынками Казахстана и Грузии. Также завод сотрудничает с партнерами в Донецке и Луганске.

Вместе с тем, на сегодняшний день завод ведёт активные переговоры о сотрудничестве с Израилем и со странами Евросоюза.

-

23 октября

На КАО «Азот» ввели в эксплуатацию новую установку по выработке водорода и модернизированный цех серной кислоты.

Инвестиции в модернизацию производства водорода и цеха серной кислоты составили более 1,5 млрд рублей.

Реконструкция производства водорода со строительством установки короткоцикловой адсорбции по технологии немецкой компании Linde проведена в кратчайшие сроки — практически за один год. Устаревшее производство располагалось на территории 49021 кв. м и включало 22 корпуса.

Новая установка разместилась на площади 8000 кв. м в двух корпусах. Часть оборудования изготовлена на кузбасском заводе «Кемеровохиммаш» по программе импортозамещения. Это позволило сократить стоимость всего оборудования, закупаемого по импорту, на 30%. Также снизилась себестоимость конечного продукта — капролактама, повысилась эффективность его производства.

Кроме того, на предприятии реконструирован цех серной кислоты: построен новый котельный агрегат повышенной производительности, технология получения серной кислоты переведена на «короткую схему».

В результате закрыты устаревшие отделения: сернистого газа, промывное и печное. Реализация проектов существенно отразится на экологической обстановке в регионе.

-

22 октября

22 октября

Каменск-Уральский литейный завод (Свердловская обл., входит в корпорацию «Уралвагонзавод») модернизировал линию термической обработки деталей гальванотермического цеха.

Шесть печей шахтного и камерного типа мощностью от 42 до 120 кВт позволяют выполнять закалку и отпуск металлосновы дисков трения для воздушной и наземной техники, корпусов авиационных колес и других изделий. Оборудование приобретено в рамках федеральной целевой программы перевооружения предприятия.

«Пуск новой линии — это большой шаг в развитии передела термообработки. За счет этого мы увеличим свой потенциал в выпуске высококачественной авиационной и продукции других направлений», — сообщил технический директор завода.

-

РУСАЛ объявляет о вводе в эксплуатацию на Иркутском алюминиевом заводе (ИркАЗ) опытного участка электролизеров, работающих по технологии «ЭкоСодерберг». На реализацию проекта предприятие направило около 540 млн рублей.

Внедрение технологии «ЭкоСодерберг» является для компании РУСАЛ одним из приоритетных проектов модернизации. Электролизеры нового поколения позволяют существенно снизить воздействие на окружающую среду, а также повысить энергоэффективность алюминиевых заводов и автоматизировать большинство производственных процессов.

-

19 октября

19 октября

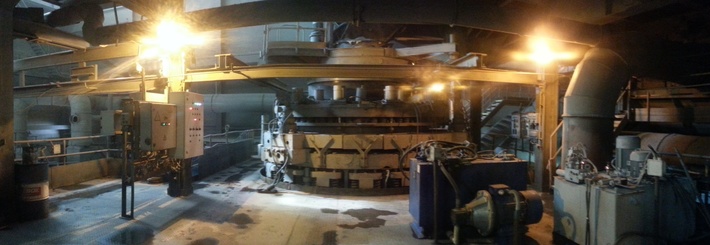

На Черногорской обогатительной фабрике, входящей в состав ООО «СУЭК-Хакасия», был запущен в эксплуатацию тяжелосредный колесный сепаратор СТК-4000, изготовленный специалистами АО «ТЯЖМАШ». Для сызранского предприятия это совершенно новая продукция, относящаяся к линейке обогатительного оборудования. Кроме того, в России сепараторы такого типоразмера ранее никогда не производились.

-

На «Кезском сырзаводе» завершилось строительство аммиачной холодильной установки, разработанной инженерами компании «GEA Grasso». В связи с тем, что ранее существующие аммиачные и фреоновые установки не обеспечивали потребности производства в полной мере, было принято решение по их замене новым высокотехнологичным оборудованием, обеспечивающим безопасность персонала предприятия и окружающей среды.

Новая установка позволяет не только уменьшить эксплуатационные расходы, но и снизить себестоимость выпускаемой продукции. Для реализации проекта было выделено около 200 млн руб. на строительство здания для компрессорной общей площадью 280 м2, а также приобретение оборудования и передовых технологий, не имеющих аналогов в России.

-

Концерн Nokian Tyres увеличил мощности завода во Всеволожске до 17 млн шин в год, сообщил гендиректор компании в России Андрей Пантюхов. В 2017 г. компания вложила в завод 55 млн евро, большая часть из которых пошла на запуск 14-й производственной линии, она будет дооборудована в течение 2 месяцев, говорит Пантюхов. С 2005 г. компания инвестировала в завод 924 млн евро.

-

10 октября

10 октября

Абинский электрометаллургический завод (АЭМЗ, Краснодарский край) запустил в эксплуатацию свой электрометаллургический комплекс после его модернизации компанией Primetals Technologies.

Модернизация затронула дуговую сталеплавильную печь, установку печь-ковш и 6 ручьевую машину непрерывного литья заготовок. Целью проекта было увеличение объёма производства сортовой заготовки сечением 130 и 150 мм с 1,2 до 1,5 млн т в год.

Дополнительно АЭМЗ в настоящее время имеет возможность производить более качественные марки стали: высокоуглеродистые для производства проволоки и пружинные. Новая технология позволяет увеличить фонд рабочего времени сталеплавильного цеха и сократить затраты на техобслуживание. Также значительно снижаются затраты на передел. Потребление электроэнергии дуговой сталеплавильной печью снижено с 410 до 370 киловатт в час на т.

-

В Новосибирске на производственной площадке Холдинга «Швабе» внедрено новое гальваническое оборудование. Его запуск позволил на 17% повысить качество проводимых операций по нанесению покрытий.

Предприятие Холдинга «Швабе» — Новосибирский приборостроительный завод (НПЗ) закупило вентиляционную фильтрационную систему для линии цинкования, а также оборудование для снятия ржавчины. Оно установлено в отделочном подразделении в рамках реализации программы технического перевооружения завода на 2017 год.

«К модернизации гальванического участка мы приступили в прошлом году. Тогда была закуплена линия цинкования. Благодаря данному оборудованию, которое автоматически обрабатывает детали продукции по заданной программе, наше предприятие на 17% повысило качество проводимых операций по нанесению покрытий и производительность труда», — рассказал генеральный директор НПЗ Василий Рассохин.

-

09 октября

На рынке оборудования для горно-металлургических компаний наметилась новая тенденция. Российские ГОКи массово начали менять дробильно-размольное оборудование, однако теперь заказы на дробилки размещают не у компаний из Финляндии и Германии, а у российского производителя «Уральского завода тяжелого машиностроения» (УЗТМ, «Уралмашзавод»). Впервые специалисты «Уралмашзавода» полностью заменили оборудование «Стойленского ГОКа» НЛМК за рекордные семь суток, чтобы комбинат не терял объемов производства, а следовательно, и своей прибыли. Теперь ученые, конструкторы УЗТМ и инженеры совместно работают над новыми модификациями дробилки, которые в России пока не выпускают, но отечественные и зарубежные горные компании ждут выхода анонсированного дробильного оборудования. А пока УЗТМ осуществляет постоянный инженерный надзор за комплексом, который накануне был запущен на горном активе в Белгородской области.

«Уральский завод тяжелого машиностроения» (УЗТМ, «Уралмашзавод», контролируется ПАО «Газпромбанк») возвращает себе позиции лидера по выпуску дробильно-размольного оборудования для горнодобывающих компаний России и стран СНГ. 6 октября на «Стойленском ГОКе» (входит в НЛМК) в эксплуатацию была запущена 430-тонная дробилка ККД-1500/180. Конусная дробилка «Уралмашзавода» начала переработку железистых кварцитов Стойленского месторождения.

-

06 октября

Волжский абразивный завод (Волгоградская обл.) запустил новую производственную линию гибкого шлифовального инструмента из керамического, циркониевого электрокорунда, карбид кремния и оксида алюминия:

- Ленты шлифовальные бесконечные

- Шлифовальные бобины для машиностроения

- Velcro диски из шлифовальной шкурки

- Круги лепестковые (КЛ) и круги лепестковые торцевые (КЛТ)

Новый цех оснащен высокотехнологичным итальянским оборудованием фирмы BIKO и SMA, его мощности позволяют производить 1.5 миллионов квадратных метров шлифовальных лент и 25 миллионов дисков в год из высококачественного сырья концерна CUMI (Индия).

Специалисты Волжского абразивного завода прошли обучение в Италии и готовы изготавливать гибкий инструмент на уровне мировых производителей с высокими показателями качества обрабатываемых поверхностей.

-

06 октября

В сентябре текущего года «Волжский абразивный завод» (Волгоградская обл.) запустил в работу новые производственные линии по изготовлению отрезного инструмента.

Новое оборудование представляет собой три итальянских современных пресса по выпуску отрезных кругов диаметром 400, 125, 230 мм.

Промышленные испытания отрезного выпускаемого инструмента уже проведены на крупнейших российских предприятиях металлургической отрасли и машиностроения, которые подтвердили высокий уровень качества выпускаемого инструмента.

Кроме того, завод ввел в эксплкатацию линию гибкого шлифовального инструмента из керамического, циркониевого электрокорунда, карбида кремния и оксида алюминия.

Новый цех оснащен высокотехнологичным итальянским оборудованием фирмы BIKO и SMA, его мощности позволяют производить 1.5 млн квадратных метров шлифовальных лент и 25 млн дисков в год.