Блог «Модернизация»

Блог для новостей о модернизации в России

-

Холдинг «Швабе» усовершенствовал оборудование для производства поляроидов. Модернизация повысила качество поляризационной продукции, не имеющей аналогов в России.

Участок по изготовлению поляроидов модернизирован на предприятии холдинга — Загорском оптико-механическом заводе (ЗОМЗ) в рамках реализации программы технического перевооружения на 2017 год. Предприятие производит поляроиды для видимой и инфракрасной областей спектра более 40 лет.

«Мы являемся единственным производителем поляризационных пленок и поляризационных светофильтров в России. Проведенная модернизация оборудования позволила нам на 25% повысить качество изготавливаемой продукции, на 20% увеличить производительность и в полном объеме выполнять внутренние и внешние заказы предприятия», — сообщил генеральный директор ЗОМЗ Андрей Расторгуев.

Поляроиды применяются в поляризационных приборах, жидкокристаллических устройствах отображения информации, микроэлектронике, в научно-исследовательских учреждениях для проведения научно-исследовательских и опытно-конструкторских работ, а также в качестве демонстрационного пособия в процессе обучения в образовательных учреждениях.

-

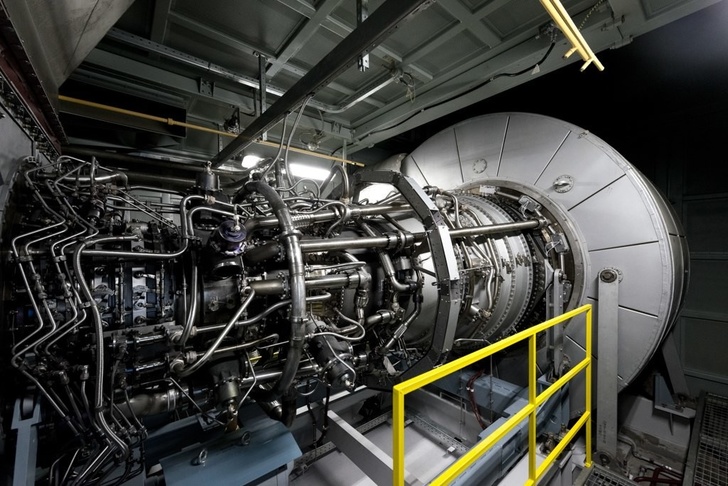

Рыбинское АО «ОДК-Газовые турбины» поставило газоперекачивающее оборудование для новой компрессорной станции Правдинского месторождения нефтяной компании «Роснефть» в Ханты-Мансийском автономном округе. Открытое в 1964 году, Правдинское месторождение ежегодно обеспечивает добычу более 2 млн тонн нефти и 160 млн куб. метров газа.

В объем поставки входит газотурбинная установка ГТУ-12П мощностью 12 МВт. Оборудование ОДК будет работать в составе компрессорной установки, предназначенной для компримирования и транспортировки попутного нефтяного газа месторождения. Ввод в эксплуатацию запланирован во второй половине 2018 года, сообщили в пресс-службе ОДК.

В качестве привода центробежного компрессора данной газотурбинной установки используется высокоэффективный промышленный двигатель ПС-90ГП-1. Он создан на основе авиационного двигателя ПС-90А, различные модификации которого поднимают в воздух такие самолеты как Ил-96 и Ил-76. Разработчиком данных двигателей является пермское «ОДК-Авиадвигатель», производитель — «ОДК-Пермские моторы».

-

11 января

11 января

Для удаленного мониторинга работы упаковочного оборудования в online-режиме и упрощения сбора статистической информации за весь период его функционирования, «Русская Трапеза» разработала систему, которая позволяет производителю:

- Просматривать информацию о производительности упаковочного оборудования в реальном времени или за любой период работы установки;

- Отслеживать процентное соотношение брака и нормальной продукции;

- Контролировать затраты энергетических и материальных ресурсов;

- Выводить отчеты о работе оборудование в формате PDF или Exсel.

-

09 января

Запущена новая плавильная печь литейного цеха завода ГК «Астэк-МТ» в Краснодарском крае.

Ввод в эксплуатацию третьей автоматической печи объемом 30 тонн расплава позволит увеличить объем готовой продукции литейного производства завода до 48 000 тонн алюминиевых цилиндрических слитков в год.

Новая печь создана с учетом всех требований по охране окружающей среды. В ее устройстве предусмотрена система клапанов, через которые отработанный в процессе плавки газ подается в общую систему газоочистки. Таким образом, прямой выброс вредных отходов в атмосферу полностью исключается.

-

28 декабря

28 декабря

В цехе электролиза никеля Кольской ГМК (дочернее предприятие «Норникеля») начал работу первый пусковой комплекс новых электролизных ванн в рамках инвестиционного проекта по внедрению высокоэффективной технологии электроэкстракции. Она предусматривает отказ от плавки никелевых анодов. Вместо них сырьем для выпуска товарного металла станет никелевый порошок, получаемый в трубчатых печах.

Всего на технологию электроэкстракции поэтапно переведут 476 электролизных ванн цеха электролиза никеля. Инвестиции «Норникеля» в модернизацию никелевого производства Кольской ГМК составляют более 20 млрд рублей.

В первом пусковом комплексе 42 резервуара. Они пришли на смену старым ваннам, в которых используются растворимые аноды. Сегодня эта технология считается устаревшей и трудоемкой, поскольку после каждой загрузки ванны приходится разбирать и чистить. Кроме того, процесс электролиза сопровождается потерями металлов.

-

28 декабря

К этому событию компания «Полигаль Восток» готовилась три года. На оборудование места под новую линию и закупку оборудования ушли десятки миллионов рублей и сотни часов работы. Новая производственная линия практически в два раза превосходит аналоги по производительности. Благодаря ее запуску компания существенно увеличит объемы готовой продукции. «Порядка 500-600 тонн в месяц дополнительно», — отметил заместитель генерального директора компании «Полигаль Восток» Максим Свинционник.

До этого момента на предприятии в г. Куровское Орехово-Зуевского района работало 4 производственных линии: три выпускали сотовый поликарбонат, одна — монолитный поликарбонат и акрил. Именно ей на помощь придет новое оборудование.

-

27 декабря

В Москве на предприятии НПО «Оптика» холдинга «Швабе» введен в эксплуатацию новый станок горячего прессования для изготовления сферических алмазных инструментов. Оборудование с максимальной температурой в зоне прессования позволяет создавать изделия диаметром до 200 мм.

Новое оборудование запущено в рамках Федеральной целевой программы «Развитие оборонно-промышленного комплекса на 2011-2020 годы».

Техника успешно внедрена в производственный процесс на участке прессования шихты. Станок горячего прессования позволяет спекать алмазный инструмент диаметром до 200 мм в вакууме, что обеспечивает его повышенную стойкость.

-

25 декабря

Группа НЛМК, международная сталелитейная компания с активами в России, США и странах Евросоюза, ввела в эксплуатацию еще четыре установки пресс-валкового измельчения руды, увеличив производительность обогатительной фабрики Стойленского ГОКа на 0,8 млн тонн железорудного концентрата до 17,4 млн тонн в год. Таким образом, СГОК на 100% закрыл потребности доменного производства Группы в железорудном концентрате с содержанием железа выше 65%.

Технологию пресс-валкового измельчения руды (HPGR)* начали внедрять на каждой из четырех технологических линий обогатительной фабрики в 2016 году. Первые четыре дробилки были установлены на 1-й и 4-й секциях в дополнение к традиционным конусным дробилкам и шаровым мельницам. Благодаря им СГОК повысил производительность секций на 12,5% и нарастил мощности по выпуску железорудного концентрата на 1 млн до 16,6 млн тонн в год. Кроме того, существенно сократились энергозатраты и расход мелющих тел на переработку этой руды.

-

«Технодинамика» досрочно завершила программу по реконструкции, техперевооружению и вводу объектов в эксплуатацию в рамках ФЦП на трех предприятиях холдинга. При этом мероприятия ФЦП на «Уфимском агрегатном производственном объединении» были завершены с опережением сроков на один год. Помимо «УАПО» плановая модернизация производственных мощностей была проведена на самарском «Авиаагрегате» и уфимском агрегатном предприятии «Гидравлика».

-

1. Вологодский подшипниковый завод обновляет парк оборудования

На Вологодском подшипниковом заводе продолжается процесс технического перевооружения. Реализуются мероприятия по модернизации производства, внедрению новых технологий. За 2014-2016 годы предприятием было закуплено свыше 250 единиц современного, высокотехнологичного оборудования, которое позволяет существенно повысить эффективность производственных участков.

В июне на Вологодский подшипниковый завод вновь поступило новое оборудование. На этот раз предприятие приобрело 3 труборезных станка, 3 автоматические линии для обработки внутренних и наружных колец подшипников, а также станки продольного точения немецкой фирмы Maier.

Данное оборудование предназначено для токарной обработки деталей подшипников, поставляемых на предприятия автопрома. Оно было закуплено с целью увеличения объема производства, повышения качества выпускаемой продукции. Станки отличаются высокой производительностью и обеспечивают максимальную точность обработки деталей.

-

23 декабря

23 декабря

ООО «СААЗ Комплект» является градообразующим для пос. Побединка. Компания входит в состав промышленного холдинга «Объединенные автомобильные технологии» (Группа ОАТ) и является поставщиком главного конвейера предприятия «АвтоВАЗ».

На производстве проведена модернизация. За счет собственных инвестиций в сумме 235,6 млн. рублей открыт современный производственный цех. Он включает в себя комплексную высокотехнологичную линию для окрашивания деталей автомобилей по новым технологиям. В результате преобразований созданы дополнительные рабочие места, расширились производственные мощности, увеличивается производительность труда, выпускается продукция высокого качества.

Комплектующие изготавливаются для автомобилей «LADA-Vesta CROSS», «LADA X-RAY CROSS», «УАЗ ПРОФИ», собираемых на конвейерах «АвтоВАЗ» и «УАЗ». Планируется, что в перспективе в число партнеров предприятия войдет завод Peugeot Citroen Mitsubishi в Калуге.

Открытие цеха приурочено к 55-летию Скопинского автоагрегатного завода.

-

1. В Ханты-Мансийском АО завершилась модернизация Локосовского ГПЗ

Перерабатывать попутный нефтяной газ в Югре стало проще и безопаснее. На Локосовском газоперерабатывающем заводе провели масштабную модернизацию. Теперь высокие технологии позволяют управлять агрегатами удаленно, из операторной комнаты. Отсюда через компьютеры можно запускать и останавливать оборудование, менять температуру и давление. Автоматика способна без вмешательства человека предотвратить аварийную ситуацию, а специальные датчики предупредят о выбросах газа в воздух. Стоит отметить, что ежегодно на завод поступают около 400 миллионов кубометров попутного газа.

-

12 декабря состоялся запуск модернизированной установки сухого тушения кокса (УСТК) на ЕВРАЗ Нижнетагильском металлургическом комбинате.

Техническое перевооружение установки сухого тушения кокса предусматривает 100-процентный сбор избыточных газов с холодных свечей, их очистку и передачу в виде топлива в другие подразделения комбината. Это позволит оптимально использовать вторичные ресурсы, образующиеся при сухом тушении, а также сократить одну пятую всех выбросов комбината, что существенно улучшит экологическую ситуацию в Нижнем Тагиле.

Кроме того, на участке выгрузки кокса из камер тушения проведена реконструкция аспирационной системы: установлен рукавной фильтр, обеспечивающий снижение выброса коксовой пыли. Для контроля состава циркулирующего охлаждающего газа УСТК введена современная автоматизированная газоаналитическая система, управляющая технологическими параметрами в режиме онлайн.

Инвестиции ЕВРАЗа в проект составили 175 млн. рублей.

-

Компания «Донкарб Графит» из Ростовской области (входит в группу «Энергопром») запустила на базе Челябинского электродного завода, где работает с 2010 года, производство изостатического графита. Ранее он закупался за границей — в Японии, США, Германии и Китае.

Модернизация производства завершилась пуском горизонтального автоклава для пропитки угольных заготовок пеком и получения графитовых стержней, из которых затем вытачиваются изделия для различных отраслей промышленности.

Запуск участка обошелся в 300 млн рублей. В целом, в масштабный проект, реализация которого шла 5 лет, вложено 1,3 млрд рублей.

На предприятии был модернизирован смесильно-прессовый участок. На нем запустили современную компаундирующую линию и мельничные комплексы. Обновления прошли и в обжиговых отделених. Там появились печи с выкатным подом.

В следующем году компания намерена нарастить мощности по производству изостатического графита до 400 тонн в год. Также в планах — выпустить первые 70 тонн изостатического графита новой марки ИГ-175 — ещё более высокой плотности и прочности. А при запуске второй очереди проекта будет установлен второй автоклав.

-

08 декабря

08 декабря

На Красноярском металлургическом заводе (КраМЗ) запущен в эксплуатацию новый прессовый комплекс по производству продукции из легко- и труднодеформируемых сплавов.

Новая прессовая установка обладает колоссальным усилием, давление на 1 квадратный сантиметр металла достигает 45 тонн. Комплекс занимает около 3 тысяч квадратных метров площади. Во всем мире насчитывается менее десяти подобных прессов. Новый комплекс на КраМЗ может совмещать одновременно два метода прессования: прямое и обратное, оснащен закалочным устройством.

-

Состоялся запуск в эксплуатацию модернизированного турбоагрегата ТА-11 который состовляет 20% электромощностей Новосибирской ТЭЦ-3. Станция снабжает теплом большую часть левого берега г. Новосибирска, весь Ленинский и часть Кировского района города. Ввод данного объекта благодаря проведённой реконструкции позволит повысить надежность работы станции в осенне-зимний максимум.

На реализацию проекта предприятие направило 423 млн рублей.

Реализация реконструкции турбоагрегата ТА-11 началась в мае 2017 года, а в ноябре были завершены все необходимые пусконаладочные работы. Данные мероприятия — часть инвестиционной программы АО «Сибирская энергетическая компания», которая предусматривает техническое перевооружение, модернизацию и ремонт энергетического оборудования.

-

ПАО «Троицкая БФ» в г. Кондрово Калужской области ввело в строй новый цех по производству комбинированных бумажных материалов. Объем инвестиций в новое производство превысил 100 млн рублей.

В новом цехе на первом этапе его работы рассчитывают выпускать порядка 600 тонн комбинированных материалов в месяц. В цехе производят ламинированную бумагу, кашированную бумагу, силиконизированный пергамент.

Троицкая бумажная фабрика производит пергамент и влагопрочную бумагу для пищевой промышленности и фармацевтики. Продукция экспортируется в 58 стран мира. В 2017 году начались поставки на рынки Греции, Кувейта, Канады, Иордании, Саудовской Аравии, Чехии. Кроме того, из бумаги и пергамента фабрики производят упаковку для ресторанов быстрого питания, пакеты для упаковки хлебобулочных изделий в федеральных сетевых магазинах.

-

01 декабря

01 декабря

АО «Воскресенские минеральные удобрения» увеличило выработку серной кислоты благодаря проведенному комплексу мероприятий по модернизации установки СК-48 цеха контактной серной кислоты, который стартовал в этом году в рамках инвестиционного проекта.

«В течение осени в цехе велись крупномасштабные работы по замене башни промежуточной абсорбции сушильно-абсорбционного отделения на новую современную установку. Результатом проведенных работ, продолжительность которых составила около 40 суток, стал успешный запуск в технологическую цепочку новой абсорбционной башни», — говорится в сообщении.

-

Специалисты ОАО «Уралтрубпрома» разработали и внедрили в эксплуатацию уникальную технологическую линию по производству соединительных муфт для обсадных труб, применяемых в нефтедобыче. Особенностью новой линии являются современные немецкие роботы, которые стали связующими звеньями между типовыми станками в производственной цепочке.

«Наша основная задача заключалась в том, чтобы объединить самостоятельные единицы оборудования в единую технологическую линию, а также наладить взаимодействие роботов со станками. Совместно со специалистами-интеграторами роботов мы заставили прессы и роботов понимать друг друга с полуслова. В итоге получилась полностью автоматизированная линия», — рассказал о новинке руководитель лаборатории технической автоматики Андрей Остряков.

-

Нижнетагильский Уралвагонзавод (в составе группы УВЗ входит в Госкорпорацию Ростех) и его филиал, расположенный на территории ЧТЗ, в 2017 году приобрели 130 современных станков. Всего в рамках модернизации на промплощадки поступит более 200 единиц основного технологического оборудования: часть из них уже установлена, остальные прибудут в течение 2018 года. Новое оборудование предназначается для выполнения гособоронзаказа, изготовления образцов перспективной бронетанковой техники, производства колесных и гусеничных экскаваторов и железнодорожной техники УВЗ.