Блог «Модернизация»

Блог для новостей о модернизации в России

-

15 февраля

ООО «Сибирское стекло» («Сибстекло», находится под управлением АО «Завод «Экран», является резидентом индустриального парка «ЭКРАН») ввело в эксплуатацию пятую по счету линию для выпуска облегченной стеклотары, на которой будут производить более 70 млн бутылок в год.

Объем инвестиций составил 300 тыс. евро: эти средства были предусмотрены в рамках проекта реконструкции и модернизации стекловаренной печи № 4, реализованного в июле 2018 года за счет собственных средств предприятия — 250 млн рублей, а также при участии Фонда развития промышленности, предоставившего льготный заем в размере 250 млн рублей под 5% годовых сроком на 5 лет.

-

14 февраля

На Кингисеппском машиностроительном заводе функционирует оборудование по механообработке и динамической балансировке роторов (КНД. КВД. ТВД. ТНД. ТГ). Об этом сообщает пресс-служба предприятия.

Учитывая то, что КМЗ не так давно закупил 5 станков по пятикоординатной обработке основных узлов агрегатов, то можно сделать вывод, что приобретения полностью замкнули производственную цепочку по обработке всех узлов газотурбинных двигателей.

Важной освоенной технологией является гидродробеструйное упрочнение лопаток. Кроме этого, новое оборудование гарантирует экономическую эффективность продления назначенного и межремонтного ресурса благодаря восстановлению напыления уплотняющим материалом 20Б спрямляющих аппаратов компрессора низкого давления.

-

14 февраля

14 февраля

Иркутская промышленная компания «МеталлАктивгрупп» модернизировала производство и увеличила выпуск металлизованных окатышей и железа прямого восстановления из магнетитовой руды. Готовая продукция используется в качестве сырья для выплавки качественной стали и сплавов.

Фонд развития промышленности ранее предоставил компании льготный заем на реализацию проекта.

Компания является первым и единственным в России предприятием, которое занимается производством металлизованных окатышей и железа прямого восстановления из магнетитовой руды по технологии DRI (DirectReducedIron) с использованием угля. По данным компании, такую технологию применяют только за границей. В качестве сырья используются магнетитовые руды из Восточных Саян, в качестве восстановителя — местный некоксующийся (энергетический) уголь.

-

13 февраля

На действующей производственной площадке «Атлантис-Пак» (входит в структуру «ГРУППЫ АГРОКОМ») в Аксайском районе запущена новая линия по производству высокобарьерной пленки. Оборудование прошло соответствующие испытания и готово к выпуску многослойной двухосно-ориентированной пленки для упаковки скоропортящихся продуктов. Об этом сообщили БГ в входит в структуру «ГРУППЕ АГРОКОМ».

Расчетная мощность линии — 1,7 тыс. тонн продукции в год. На данный момент предприятие готово выпускать около 20 наименований продукции, которая по ряду параметров превосходит зарубежные аналоги.

На новом оборудовании уже запущено производство высокобарьерных пленок АМИСТАЙЛ. В производстве используется, в том числе сырье российских производителей: ООО «Завод новых полимеров СЕНЕЖ», ОАО «КуйбышевАзот», ПАО «Нижнекамскнефтехим».

-

В корпусо-сварочном производстве Севмаша ввели в строй уникальное сварочное оборудование. Новая техника была разработана эксклюзивно для северодвинской верфи с учетом особенностей и нужд специалистов предприятия.

Новый автомат под названием «Флагман» был создан компанией Газстройсервис. В основу легло техническое задание, разработанное специалистами научно-технологического управления и корпусо-сварочного производства Севмаша.

Автомат имеет более высокий коэффициент полезного действия по сравнению с техникой предыдущего поколения, а также оптимальный вес для частого перемещения внутри конструкций. Стрелочные приборы, демонстрирующие заданные параметры, были заменены на электронные табло, автомат стал проще в управлении.

-

Простите за такой, немного провокационный заголовок. Просто наткнулся на интервью Игоря Рыбакова, совладельца компании «Технониколь». Рыбаков долларовый миллиардер, 84 место Форбс. Его состояние оценивается в 1200 млн $.

Почему я вдруг решил об этом рассказать? Потому, что Игорь Рыбаков, совместно со своим компаньоном Сергеем Колесниковым (№ 80), основал компанию «Технониколь» которая сегодня входит в пятерку крупнейших европейских производителей гидроизоляционных материалов. Общая численность сотрудников — около 5000 человек, 53 производственные площадки в 7 странах мира (Россия, Беларусь, Литва, Чехия, Италия, Великобритания, Германия). Наш портал много раз писал об открытии новых заводов компании в России. Компания активно экспоритрует свою продукцию, о чем так же можно почитать на нашем сайте.

-

08 февраля

В целях повышения качества выпускаемой продукции и производительности работ, снижения энергопотребления, сокращения затрат на ремонт и простои в 2018 году проведены закупки современного высокотехнологичного оборудования — более 50 единиц.

«Проект являлся одним из приоритетных направлений Плана технического развития НПО Энергомаш на 2018 год — основного документа, определяющего деятельность предприятия в сфере технического перевооружения», — отметил Василий Чарыков, директор по производству НПО Энергомаш.

По его словам, в прошлом году были продолжены масштабные работы по модернизации и переоснащению производства, начатые в 2017 году, и главные цели выполнения плана технического развития предприятия остались неизменными: укрепление технологической устойчивости производства, повышение качества и надежности продукции, внедрение современного оборудования и замена устаревших систем.

-

07 февраля

07 февраля

Группа компаний «Автотор» завершила модернизацию производства и монтаж оборудования для выпуска по полному циклу новой модели легкового автомобиля, сообщила пресс-служба предприятия.

Монтаж линии был начат 3 января.

«На калининградском заводе введена в эксплуатацию новая линия по сварке кузовов. Смонтировано и установлено более 50 единиц оборудования. Заново сформированы инженерные сети, обеспечивающие сварочную линию сжатым воздухом, хладагентом для охлаждения сварочных трансформаторов и агрегатов, система электропитании по шинопроводам с токовой нагрузкой до 2 тысяч ампер», — цитирует пресс-служба главного инженера завода Сергея Ломовцева.

По его словам, оборудование позволяет производить до 25 тыс. кузовов автомобилей в год. В создание нового производства инвестировано порядка 600 млн рублей.

-

05 февраля

Центральный научно-исследовательский институт точного машиностроения" (ЦНИИТОЧМАШ) Госкорпорации Ростех ввел в эксплуатацию линию автоматической сборки патронов для подводного оружия. Новая производственная линия стала результатом модернизации производственных мощностей и позволит производить более 10 тысяч патронов в сутки.

Выпускаемые боеприпасы предназначены для ведения огня из подводного пистолета СПП-1 калибра 4,5-мм и автомата для подводной стрельбы АПС калибра 5,66-мм. Патроны обладают высокой кучностью на глубине до пяти метров, а также позволяют вести прицельный огонь на глубине до 20 метров из пистолета и до 40 метров из автомата.

«Автоматизация производства реализована в рамках общей программы модернизации ЦНИИТОЧМАШ и позволила существенно сократить издержки и снизить себестоимость продукции. Кадровый состав прошел специальное переобучение для работы на новом оборудовании. Объемы производимой продукции позволят полностью закрыть потребности силовых ведомств в этом виде боеприпасов», — заявил индустриальный директор Госкорпорации Ростех Сергей Абрамов.

Подводный пистолет СПП-1 и автомат АПС разработаны ЦНИИТОЧМАШ и предназначены для оснащения боевых пловцов и обеспечивают эффективное поражение диверсантов противника и других целей как в надводном, так и в подводном режиме.

-

04 февраля

Уфимское агрегатное производственное объединение (УАПО), входящее вхолдинг «Технодинамика» Госкорпорации Ростех, выполняя стратегию увеличения доли гражданской продукции, успешно завершило автономные испытания свечей накаливания модели СН-14. Свечи такого типа применяются преимущественно в автобусах, грузовых автомобилях и другой большегрузной спецтехнике.

Расширение номенклатуры выпускаемой продукции — одно из самых приоритетных направлений развития холдинга. Постоянная модернизация производственных площадок и профессиональная переподготовка сотрудников предприятий дают возможность значительно увеличить долю выпускаемой гражданской продукции.

В настоящее время холдинг готовит к эксплуатации опытно-промышленную партию свечей — 500 штук. После испытаний «Технодинамика» намерена выпускать до 20 тыс. таких изделий год.

-

На Братском алюминиевом заводе запустили первую двухступенчатую газоочистную установку собственной разработки. В отличие от предыдущих она имеет не только «сухую», но и «мокрую» ступень очистки.

БрАЗ — первый алюминиевый завод РУСАЛа, где запущена в работу газоочистка подобной конструкции, разработанная инженерами Компании совместно со специалистами СибВАМИ.

Это очередной этап реализации комплексной программы модернизации БрАЗа. Газоочистка разработана инженерами РУСАЛа. В установке импортных комплектующих всего 7%, в предыдущих газоочистках компании Alstom — их более 50%. То есть газоочистка РУСАЛа — это практически полностью российская разработка с двумя ступенями очистки газов. На «сухой» ступени улавливаются 99,9% фтористых соединений, а «мокрая» ступень эффективно улавливает сернистый ангидрид.

-

01 февраля

01 февраля

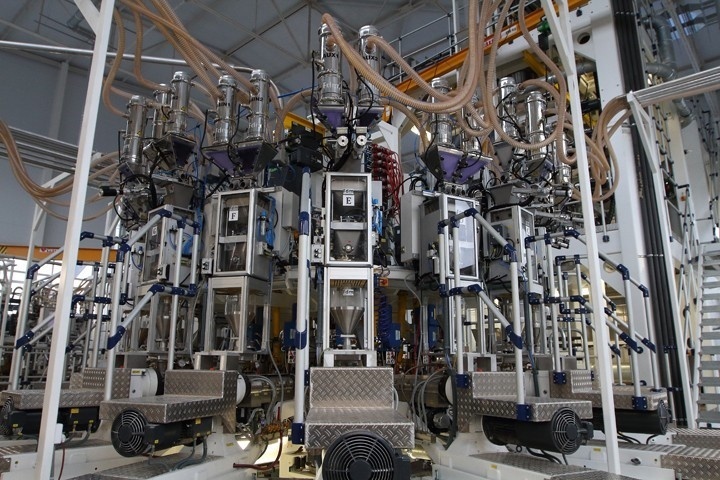

На ОАО «Казанькомпрессормаш» (входит в Группу ГМС) произведен запуск оборудования по изготовлению форм из холодно-твердеющих смесей (ХТС). Переход на технологию ХТС — первый этап модернизации, которая позволит расширить спектр размеров и материалов изделий, повысить качество и точность изготовления.

В новой технологии используется современное оборудование компании «Omega Foundry Machinery» (Великобритания). Кроме того шесть бункеров-накопителей формовочной смеси, а также монтаж пневмотранспорта для перемещения компонентов смеси произведены собственными силами ОАО «Казанькомпрессормаш».

На втором этапе модернизации планируется ввести в эксплуатацию новые плавильный и термический участки, что позволит выпускать стальные отливки. Также будет установлена новая автоматизированная дробометная камера с грузоподъемностью до 12 тонн.

Третий этап, который планируется завершить до конца 2020 года, предусматривает организацию участка формовки крупногабаритных отливок и модельного участка с трех- и пятикоординатными обрабатывающими центрами.

-

В цехе № 16 ВСМПО заработала новая линия резки и разборки пакетов. Вся операция по извлечению титанового листа из стальной оболочки занимает у нее не более восьми минут. При этом участвуют всего два оператора, хотя раньше задействовали от трех до пяти человек и мостовой кран.

Для автоматизированной системы новой линии размеры пакета особой роли не играют. Она с одинаковой скоростью вскрывает и малые — длиной 2,5 метра и большие изделия — длиной до 5 метров при вариантах толщин от 15 до 40 миллиметров.

Комплекс резки и разборки пакетов для салдинского предприятия изготовил екатеринбургский «Машпром». Единственным элементом агрегата, закупленным за рубежом, стали гильотинные ножницы.

-

В январе 2019 г. на Загорском трубном заводе в Московской области введено в эксплуатацию современное крановое оборудование. Предприятие направило на модернизацию кранов более 21 млн рублей. В рамках реализации проекта были модернизированы крановые тележки. Если ранее в крановом хозяйстве использовались телеги с одним крюком, то сегодня вместо них установлены телеги с двумя крюками, позволяющие зафиксировать траверсы в положении, параллельном потоку производственной линии.

Кроме того, в рамках модернизации были установлены и новые телескопические траверсы, позволяющее производить захват трубы в удаленном режиме. Сочетание обоих элементов позволило повысить безопасность при подъеме и спуске трубы с помощью кранов, а также сократить время на выполнение данных операций.

-

На Серовском механическом заводе концерна «Техмаш» Госкорпорации Ростех завершены работы по реструктуризации промышленной инфраструктуры предприятия. На модернизацию завода холдинг направил около 470 млн рублей.

Мероприятия по реконструкции завода заняли два с половиной года и включали работы по девяти направлениям. В результате на сегодняшний день здесь выстроена современная система теплоснабжения: обновлены магистральные трубопроводы, установлены две новые автоматизированные газовые котельные. Кроме того, полностью реконструирована система водоснабжения — отремонтирована хозяйственно-бытовая и ливневая канализация, которая теперь соответствует всем требованиям экологической безопасности; модернизированы железнодорожные и автомобильные дороги предприятия.

-

Объем инвестиций в модернизацию производственных площадей Каменск-Уральского литейного завода (КУЛЗ) холдинга АО «Технодинамика» за прошлый год составил более 115 млн рублей. Средства были направлены на замену станков, реконструкцию производства фрикционной металлокерамики, используемой в тормозных системах авиационных колес, оснащение службы качества и других подразделений.

В конце прошлого года КУЛЗ заменил часть устаревшего оборудования современными станками. Новый станочный парк, стоимостью более 37 млн рублей, позволит улучшить качество производимых изделий для агрегатов управления тормозной системой и авиационного колеса.

-

Гайский ГОК ( Оренбургская обл., предприятие сырьевого комплекса УГМК) запустил в работу новое флотационное оборудование. Шестикамерная флотомашина марки SOMEX установлена в главном корпусе обогатительной фабрики взамен отслужившего свой срок устройства.

Флотация — процесс разделения мелких твёрдых частиц (главным образом минералов) в водной суспензии (пульпе), основанный на различии их в смачиваемости водой.

«Новая машина вдвое меньше своей предшественницы. Ее камеры имеют объем 25 м2 каждая против камер с объемом 50 кубических метров на демонтированном оборудовании, — комментирует главный инженер Обогатительной фабрики комбината Алексей Винокуров. — Это обусловлено тем, что на фабрике кардинально изменилась технология обогащения, и для данной операции больше не требуется оборудование с такими большими камерами».

-

В 1973 году из двух курганских заводов — механического (бывшего завода М 603) и приборостроительного — было создано производственное объединение «Курганприбор», что позволило резко увеличить объем выпускаемой продукции и сократить управленческий персонал.

-

На калужском заводе китайского концерна FUYAO выпускают широкий спектр стекол для легковых и грузовых автомобилей. Основные потребители в России: заводы компаний Volkswagen, Nissan, Hyundai, Renault, Peugeot, Ford и другие. Поставки также осуществляются в Испанию, Бельгию, Францию, Италию и другие страны. В настоящее время доля экспорта составляет 60%.

В прошлом году, по сравнению с 2017 годом, доход предприятия от реализации продукции вырос более чем на 70%, а производственные мощности достигли 2,5 миллиона автостекол в год. Это во многом связано с установкой нового оборудования, где применяются наиболее передовые технологии в этой сфере. Инвестиции компании на эти цели составили около 1 млрд рублей.

Автоматизация процессов также обеспечила рост производительности труда на 30%. В настоящее время на заводе трудятся около тысячи человек, из них порядка 80% - россияне. Компания совершенствует систему оплаты труда, содействует обеспечению нуждающихся сотрудников жильем, предоставляет возможность обучения.

-

Специалисты Кольской горно-металлургической компании (Кольская ГМК, входит в группу компаний «Норникеля») завершили реконструкцию распределительной подстанции, которая снабжает подразделения цеха электролиза никеля.

Реконструкция подстанции продолжалась около полутора лет. Объем инвестиций в процесс составил 120 млн рублей.

За время реконструкции был проделан большой объем работы: демонтировано старое оборудование, капитально отремонтированы помещения, произведена замена распределительного устройства. Новое распределительное устройство отвечает современным требованиям производительности и безопасности. Модернизация подстанции позволит обеспечивать надежное электроснабжение электролизного отделения цеха электролиза никеля, где компания внедряет новую технологию производства никеля с использованием хлора.