Блог «Модернизация»

Блог для новостей о модернизации в России

-

19 июля

В канун Дня металлурга на ЕВРАЗ НТМК после технического перевооружения введена в работу центральная компрессорная станция кислородно-компрессорного цеха. В модернизацию станции было вложено свыше 600 млн рублей. Компрессорные установки обеспечивают сжатым воздухом все цеха и подразделения комбината.

«На ЕВРАЗ НТМК есть традиция к каждому Дню металлурга открывать новый производственный объект, — отметил управляющий директор ЕВРАЗ НТМК Алексей Кушнарев, — мы обновляем комбинат и сейчас готовимся подписать контракты на реконструкцию рельсобалочного стана и строительство машины непрерывного литья заготовок № 5».

-

17 июля

17 июля

©Видео с youtube.com/ https://www.youtube.com/embed/mwRTGgWS_LY

Новолипецкий металлургический комбинат, флагманская площадка Группы НЛМК, начал строительно-монтажные работы в рамках одного из ключевых проектов Стратегии 2022 — полной реконструкции машины непрерывного литья заготовок (МНЛЗ) № 9.

Новая машина станет заключительным проектом в программе развития доменного и сталеплавильного производства, которая направлена на рост производства стали на 1 млн тонн. Машина также позволит освоить выпуск уникального сортамента продукции — «тяжелых» слябов повышенной химической чистоты и структурной однородности толщиной до 400 мм и шириной до 2 800 мм. Такие слябы предназначены для переработки в толстолистовой прокат, из которого изготавливают трубы большого диаметра, объекты ветроэнергетики, элементы морских судов и нефтяных буровых платформ.

Инвестиции в проект составят 12 млрд рублей. Новый производственный комплекс займет место старой установки, которую уже демонтировали. Производительность агрегата повысится на 80% до 1,8 млн тонн стали в год. Завершить строительство МНЛЗ и начать выпуск новой продукции планируется в декабре 2019 года.

-

12 июля

НЛМК запустил в промышленную эксплуатацию комплекс улавливания и переработки химических продуктов коксохимического производства. Проект позволит увеличить производство сырья для химической промышленности и агропрома и в два раза сократить выбросы цеха в атмосферу.

Инвестиции в проект реализованы за счет средств компании и составляют 4,6 млрд рублей.

-

12 июля

В ЭСПЦ-3 установлена автоматизированная система управления электронагревательными колодцами. Система считывает информацию о температуре каждой зоны агрегата и фиксирует в базе данных.

Иженеры-программисты Волгоградского металлургического комбината «Красный Октябрь» установили систему управления электронагревательными колодцами в электросталеплавильном цехе № 3. Это позволяет сделать процесс нагрева и охлаждения печи более плавным, что, в свою очередь, приводит к повышению качества продукции и уменьшению вероятности получения брака.

-

11 июля

11 июля

Специалистами предприятия совместно с подрядчиком была разработана и изготовлена установка инфракрасного нагрева. Данная установка разогревает мембрану PLANTER до температуры размягчения материала. Далее, непосредственно после выхода мембраны из зоны нагрева, к ней крепится геотекстиль. В итоге фиксация полотна геотекстиля происходит ко всем шипам мембраны PLANTER, что повышает потребительские качества продукции.

Проведенная во втором квартале 2019 года модернизация позволит снизить себестоимость производства и повысить потребительские свойства продукции.

Производственная линия, выпускающая профилированные мембраны PLANTER, на заводе «Лоджикруф» в Рязани была запущена в 2010 году. Это новое современное производство, которое может выпускать 10 000 000 м2 продукции в год.

«Компания „ТехноНИКОЛЬ“ является одним из российских лидеров по производительности труда. Мы постоянно ищем пути увеличения эффективности, снижения затрат, планомерно повышаем качество продукции. По нашим расчетам, экономический эффект от проведения модернизации составит более 6 миллионов рублей в год. В дальнейшем мы планируем произвести подобную модернизацию и на производственной линии в Учалах», — рассказал операционный директор направления «Полимерные мембраны и PIR» компании «ТехноНИКОЛЬ» Евгений Спиряков.

-

В филиале АО «АЭМ-технологии» «Петрозаводскмаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввели в строй новую установку электрошлаковой наплавки. Оборудование предназначено для нанесения антикоррозионного слоя на внутреннюю поверхность трубных заготовок главного циркуляционного трубопровода (ГЦТ).

Наплавочный комплекс может работать с заготовками длиной до 8,5 метров и внутренним диаметром до одного метра. При этом толщина наплавляемого слоя составляет 5 мм.

По сравнению с имеющимися на заводе установками новый комплекс усовершенствован автоматической системой контроля за положением наплавочной головки и системой удаленного управления сварочными режимами непосредственно с рабочего места технолога.

-

09 июля

На Амурском судостроительном заводе (АСЗ, входит в ОСК) в корпусообрабатывающем цехе запустили в эксплуатацию новейшую технологическую линию дробеметной очистки и консервации металлопроката.

Новая технологическая линия стоимостью порядка 87,5 млн рублей предназначена для дробеметной очистки с последующей консервацией листовой прокатной стали и металлоконструкций. Средства на закупку и монтаж нового оборудования были выделены АСЗ в рамках реализации Федеральной целевой программы по реконструкции и модернизации производств судостроительных предприятий.

Производительность линии составляет 27 000 тонн металла в год, что полностью обеспечивает собственную потребность завода в обработке металла и дает возможность выполнять заказы других промышленных предприятий Дальнего Востока.

-

Череповецкий металлургический комбинат (ЧерМК, входит в «Северсталь») завершил модернизацию и техническое перевооружение турбогенератора № 5.

Как сообщает генеральный директор дивизиона «Северсталь Российская сталь» Вадим Германов, стоимость инвестиционного проекта составила более 1 млрд руб. Цель технического перевооружения агрегата — увеличение доли собственной генерации электроэнергии в общем объеме потребления предприятия за счет увеличения производительности агрегата.

-

05 июля

05 июля

Каменск-Уральский литейный завод холдинга «Технодинамика» Госкорпорации Ростех расширит ассортимент продукции для авиапрома. Благодаря новому токарному центру с ЧПУ предприятие сможет производить колеса к новейшим российским самолетам.

Каменск-Уральский литейный завод холдинга «Технодинамика» ввел в эксплуатацию новый токарный центр с ЧПУ, предназначенный для изготовления крупногабаритных авиационных колес с диаметром обработки до метра. Запуск в работу нового металлорежущего оборудования позволит предприятию в рамках программы импортозамещения производить барабаны и реборды колес к новейшим российским пассажирским самолетам, в том числе и к среднемагистральному самолету МС-21.

-

04 июля

Северсталь завершила масштабную модернизацию роликовой печи № 2 в цехе отделки металла № 1 производства плоского проката ЧерМК. Общая стоимость проекта составила около 230 млн руб.

Необходимую проектную документацию подготовили специалисты компании «Северсталь-Проект» (входит в дивизион «Северсталь Российская сталь»). Подрядные организации региона совместно со специалистами Центров «Домнаремонт» и «Промсервис» под управлением сотрудников дирекции по инвестициям (входят в дивизион «Северсталь Российская сталь») выполнили демонтажные, монтажные и пуско-наладочные работы. Среди особенно ответственных операций в том числе: восстановление проектных параметров верхнего и нижнего строения печи, монтаж трубопровода газа, а также теплоизоляции печи из современных огнеупорных материалов, чтобы в будущем агрегат был устойчив к высоким температурам. Поставку основного технологического оборудования и технический проект модернизации печи подготовила фирма «Термосталь» (Санкт-Петербург).

-

24 июня

Группа компаний «Хевел» завершила модернизацию производственных мощностей на заводе в Новочебоксарске. Годовой объем выпуска гетероструктурных солнечных модулей увеличен со 160 до 260 МВт, что позволило на 50 процентов обеспечить текущие потребности российского рынка солнечной энергетики. Также с этого дня завод начал производить двухсторонние солнечные ячейки и модули, мощность фронтальной стороны которых достигает 380 Вт.

Масштабные работы по расширению действующей производственной линии завода были проведены при поддержке федерального Фонда развития промышленности (ФРП) и Фонда развития моногородов (МОНОГОРОДА.РФ).

Инвестиции «Хевел» в расширение производства составили 2,6 млрд рублей, из которых в качестве льготного займа 500 млн рублей предоставил Фонд развития промышленности и 1 млрд рублей — Фонд развития моногородов.

Для обеспечения работы технологической линии дополнительно создано более 130 новых рабочих мест.

Гетероструктурные модули «Хевел» относятся к категории высокоэффективных — КПД солнечного элемента превышает 23%. Активная поверхность тыльной стороны, мощность которой почти равна фронтальной, обеспечивает на 10% больше выработки по сравнению с моно- и поликристаллическими модулями. Российская технология обладает самым низким температурным коэффициентом и эффективно работает при влажности воздуха до 85% и температуре от -60 до +85 °C, а также сохраняет не менее 85% мощности в течение 25 лет эксплуатации.

-

24 июня

24 июня

20 июня немецкая компания КНАУФ закончила реконструкцию завода строительного гипса в Звениговском районе Республики Марий Эл.

Благодаря современному производству завод готов выпускать в год 65 тысяч тонн гипсового вяжущего и 70 тысяч тонн сухих гипсовых смесей. Предприятие станет крупным налогоплательщиком в бюджеты республики и района.

Общий объем инвестиций в предприятие составил 360 млн рублей, на предприятии создано 29 рабочих мест.

Особенность производства в Звенигово в том, что оно на 98% локализировано. Цеха оснащены отечественным оборудованием, которое работает на местном сырье. При этом все процессы максимально автоматизированы.

В 2016 году компания КНАУФ приобрела Звениговский завод строительного гипса и с тех пор произвела здесь масштабные преобразования.

-

Московский коксогазовый завод (Москокс, входит в Мечел) запустил в работу газгольдер для регулировки давления газа в газовой системе предприятия. Новый, более надёжный агрегат — гарантия равномерного давления газа и герметичности оборудования, от его исправной работы зависит производственное и экологическое благополучие предприятия. Общая сумма затрат составила более 117 млн рублей.

Газгольдер — резервуар для хранения и аккумулирования газа. С его помощью регулируется давление в газовой системе завода, в том числе при поступлении газа в коксовые печи и на ТЭЦ, что обеспечивает необходимую герметичность оборудования и предотвращает выбросы.

-

19 июня

Как сообщила пресс-служба компании EKF, завод в г. Александрове Владимирской области (ранее на сайте «Сделано у Нас» сообщалось о запуске производства) выпускающий низковольтную электронику (модульную автоматику, силовое и коммутационное оборудование, корпуса электрощитов, изделия для электромонтажа и электроустановки, средства измерения и кабеленесущих систем), модернизировал производство, запустив в эксплуатацию станок лазерной резки «Скарабей» ЛМ 3015 с автоматическими сменными паллетами, производства московской компании СПЕЦТЕХНОСНАБ, которая разработала и запустила в производство более шетидесяти различных установок.

©Видео с youtube.com/ https://www.youtube.com/embed/fXs5a99JrVg

-

19 июня

После модернизации во втором сортопрокатном цехе ОЭМК ( Белгородская область) заработал новый редукционно-калибровочный блок. Теперь Оскольский электрометаллургический комбинат увеличит производство высококачественного проката, востребованного при производстве станков, автомобилей, мостов и морских платформ, на 67 тысяч тонн в год. Новый РКБ способен производить высокоточный прокат без дополнительной механической обработки.

Инвестиции в проект компания «Металлоинвест» составили более 600 млн рублей.

Новый агрегат обеспечивает высокую точность соблюдения необходимых геометрических параметров каждой стальной заготовки, с допуском по диаметру круглого проката от 0,15 мм. РКБ способен производить горячекалиброванный прокат круглого сечения при температуре заготовки от 950 ºС.

-

19 июня

В медеплавильном цехе АО «Уралэлектромедь» (г. Верхняя Пышма, предприятие металлургического комплекса УГМК) введена в эксплуатацию новая отражательная печь для производства медных гранул, которые применяются на начальной стадии получения медного купороса. За одну плавку она перерабатывает 25 тонн сырья, что на 5 тонн больше, чем предыдущий агрегат. В общей сложности новая печь будет выпускать около 16 тыс. тонн продукции в год.

— Это позволит нам увеличить объемы производства медного купороса, используемого в кормовых добавках, — рассказал начальник купоросного цеха АО «Уралэлектромедь» Владимир Ивонин.

Технология получения медных гранул и медного купороса разработана работниками АО «Уралэлектромедь» и запатентована.

-

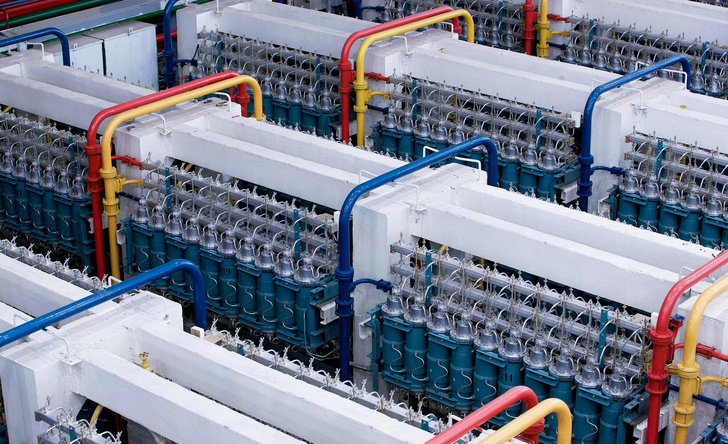

В цехе обогащения урана АО «ПО «Электрохимический завод» введены в эксплуатацию первые секции блока, модернизированного газовыми центрифугами (ГЦ) поколения 9+.

-

17 июня

17 июня

В производстве тепловой энергетики ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») введена в эксплуатацию новая автоматизированная установка фирмы Intellectual Robot Systems (Россия) для наплавки труб.

Комплекс работает по технологии «холодный перенос металла» (Сold Metal Transfer, СМТ), не имеющей аналогов в России.

Установка предназначена для выполнения коррозионностойкой наплавки высоконикелевым сплавом на коллекторах различных диаметров. Наплавка осуществляется по спиральной траектории с линейной скоростью 90 см/мин. Оборудование позволяет производить наплавку на трубах диаметром от 38 до 273 мм. Наплавленный металл обладает высокой стойкостью к коррозионному растрескиванию под напряжением, достаточно высокой жаропрочностью при температурах до 1000 °C и стойкостью к образованию окалины при температурах до 1175 °C.

-

13 июня

13 июня

Комплекс бумагоделательного оборудования БМ-4, производящий различные виды упаковочных бумаг из 100% макулатурного сырья, был дополнен линией сортирования фирмы «Папцел» (Чехия). Эффект от реализованного проекта заключается в увеличении производительности машины до 50 тонн в сутки. Об этом сообщил начальник производства АО «Волга» (Балахнинский бумкомбинат) Николай Скворцов.

Новое оборудование было поставлено комплексно, включая устройства для грубой очистки макулатурной массы, сортировки тонкой очистки и дополнительного разволокнения массы.

-

Компания «Лузалес» на своем пеллетном заводе в п. КыддзявидзьПрилузского района Республики Коми вдвое нарастила объемы производства. Теперь годовой объем производства должен выйти на уровень в 35 тыс. тонн.

Это стало возможным благодаря установке на линии второго пресс-гранулятора производительностью 4 тонны/час. Новое оборудование бренда CPM позволяет производить 87 тонн продукции в сутки.

Мощная ленточная сушилка производительностью 7 тонн/час в полной мере обеспечивает возросшие потребности в сухом сырье. Благодаря высокой автоматизации на производстве в смену работает всего 3 человека.

Качество пеллет можно назвать образцовым, оно подтверждается сертификатами En+ и SBP. Большая часть готовой продукции в биг-бэгах поставляется в страны Евросоюза и пользуется высоким спросом. Также продукция поставляется и на местный республиканский рынок, в частности она закупается АО «Коми тепловая компания» для обеспечения своих новых пеллетных котельных топливом.