Блог «Модернизация»

Блог для новостей о модернизации в России

-

26 августа

Градообразующее предприятие города Лермонтов в Ставропольском крае — Гидрометаллургический завод (ГМЗ) — увеличил объемы отгрузки продукции за одну смену с 300 до 1 тыс. 111 т. Этого удалось добиться за счет оптимизации внутризаводской логистики и процессов отгрузки-погрузки, сообщила в понедельник пресс-служба компании.

Всего за 10 месяцев, которые прошли с момента возобновления производства, мы добились утроения объемов отгрузки готовой продукции. Показатели выросли благодаря процессам отгрузки-погрузки, оптимизации внутризаводской логистики, созданию новых точек отгрузки автомобильным и железнодорожным транспортом. В рамках принятой стратегии развития предприятия мы увеличим объемы производства, соответственно увеличится нагрузка на логистическую составляющую, которую также продолжим оптимизировать.

По данным пресс-службы, рекордная партия готовой продукции предприятия (сульфоаммофоса, аммофоса, моноаммонийфосфата (МАФ), монокалийфсофата (МКФ), диаммонийфосфата (ДАФ) и сульфата калия) будет направлена российским потребителям, а также международным клиентам, в частности, в Турцию.

-

25 августа

25 августа

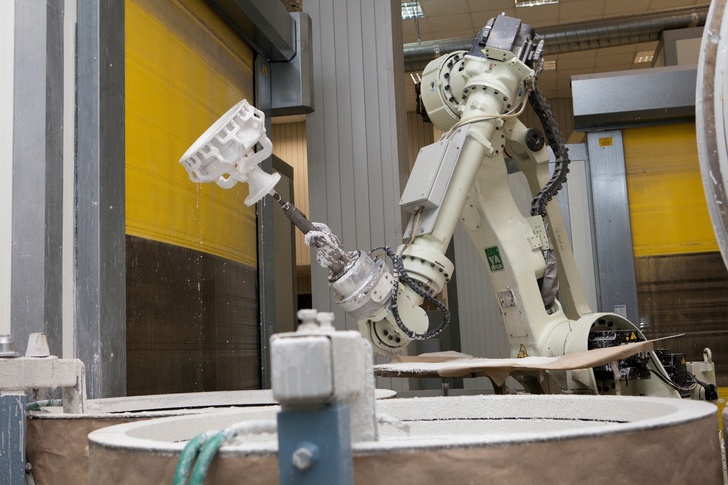

Роботизированный участок изготовления литейных форм © roscosmos.ru

Роботизированный участок изготовления литейных форм © roscosmos.ruНа базе модернизированных мощностей литейного производства «Протон-ПМ» (входит в интегрированную структуру НПО Энергомаш) создаётся специализированный центр литейных компетенций.

Для организации специализированного центра компетенций проведены реконструкция и техническое перевооружение литейного производства. Введено в эксплуатацию 50 единиц современного оборудования с программным управлением, работает специальная лаборатория по контролю материалов. Общий объём финансирования составил более 2,5 млрд рублей, включая госфинансирование и собственные вложения предприятия.

-

24 августа

Как сообщила пресс-служба компании «Изолятор», которая разрабатывает, производит и осуществляет сервисную поддержку высоковольтных вводов переменного и постоянного тока на напряжение от 12 до 1200 кВ и является единственной в России, способной разрабатывать, производить и испытывать вводы на сверхвысокие классы напряжения (ранее сайт «Сделано у Нас» сообщал о разработке и успешных испытаниях заводом новых высоковольтных вводов), на заводе с октября по ноябрь 2018 года были введены в строй новые обрабатывающие центры.

-

23 августа

В рамках программы по расширению производственных мощностей предприятие «Дизельзипсервис» из г. Санкт-Петербург пополнило парк оборудования комплексом станков.

С 23-ого августа на предприятии функционирует новый вертикальный сборочный стенд,оборудование по механообработке узлов ГТД и динамической балансировке роторов: КНД. КВД. ТВД. ТНД. ТГ.

Последние приобретения полностью замкнули производственную цепочку по обработке всех узлов газотурбинных двигателей, сюда вошли 5 станков по пятикоординатной обработке основных узлов агрегатов, вертикально-фрезерные 5-ти осевые центры с ЧПУ,три карусельных станка диаметром планшайбы: 2250, 2500, 1600 мм, два балансировочных стенда.

Важной освоенной технологией стала гидродробеструйное упрочнение лопаток. Новое оборудование гарантирует экономическую эффективность продления назначенного и межремонтного ресурса широкой номенклатуры газотурбинных двигателей.

-

В сложившейся экономической ситуации, тема импортозамещения для краевых предприятий, активно использующих произведенную за рубежом технику, становится актуальна как никогда. Своевременные поставки всех необходимых для ритмичной работы оборудования запасных частей критичны для всего производства. Поэтому в условиях, когда покупка их затруднена или невозможна, предприятиям ничего не остается, кроме как производить запчасти самостоятельно.

Одной из краевых компаний, где успешно решаются вопросы импортозамещения, является СУЭК. Здесь не только освоили изготовление запчастей для горной техники, но и успешно внедряют рационализаторские предложения сотрудников.

«С производителями украинского оборудования — Новокраматорским машиностроительным заводом, Азовмашем, Донецкгормашем — у нас были заключены крупные контракты на поставку запасных частей. Однако сегодня недавние гиганты горного машиностроения не в состоянии их выполнить», — рассказывает директор Федоров.Поэтому неудивительно, что в сложившейся ситуации одним из приоритетных направлений работы для СУЭК стало импортозамещение.

Ставку в этом направлении деятельности компания сделала на Бородинский ремонтно-механический завод, сервисное предприятие, более 40 лет оказывающее поддержку Бородинскому разрезу в ремонтах горного оборудования. На данный момент здесь можно изготавливать запасные части для техники, произведенной практически в любой стране мира.Всего с 2012 г. ― времени, когда началось форсированное развитие ремонтно-механического завода ― по инвестиционной программе СУЭК на бородинское предприятие поступило высокотехнологичное оборудование последнего поколения на общую сумму более 160 млн руб.

-

15 августа

ПАО «Уралмашзавод» успешно завершило второй этап запуска металлургического производства на промышленной площадке обанкротившегося МК «Ормето-ЮУМЗ» (г. Орск, Оренбургская обл.). На прессе-6000 произведены поковки двух слитков, предназначенных для изготовления конвертора по заказу Evraz .

К восстановлению производства на площадке ЮУМЗ (объявлен банкротом в конце прошлого года) дочернее предприятие ПАО «Уралмашзавод» — ООО «Уралмаш-Горное оборудование» — приступило три месяца назад. На первом этапе планируется запуск всех переделов металлургического производства. 5 августа была произведена первая пробная плавка стали в 50-тонной электропечи.

«Сейчас, после успешного запуска электропечи и пресса, мы ведем подготовку к восстановлению литейного производства. Первые отливки рассчитываем получить уже на этой неделе», — отметил отметил генеральный директор ООО «Уралмаш-Горное оборудование» Алексей Дегай.

-

15 августа

15 августа

На предприятии СИБУРа «ПОЛИЭФ» в башкирском Благовещенске завершена реконструкция единственного в России производства терефталевой кислоты (ТФК). Объём инвестиций составил более 6 млрд рублей, в том числе порядка 1 млрд рублей кредитных средств были выделены Фондом развития моногородов.

Терефталевая кислота является базовым сырьём для синтеза полиэтилентерефталата (ПЭТ), из которого производят пластиковые бутылки для различных напитков, синтетические ткани, упаковочные материалы, а также медицинские изделия. Кроме того, на основе ТФК выпускают экологичные пластификаторы для напольных покрытий, игрушек и другой продукции. Объём потребления ТФК на российском рынке составляет порядка 500 тысяч тонн в год.

Модернизация действующего производства на благовещенском предприятии позволяет увеличить выпуск ТФК с 272 тысяч до 350 тысяч тонн в год и значительно заместить импорт.

-

На ЭПМ-Новосибирский электродный завод (входит в Группу ЭПМ, далее ЭПМ-НовЭЗ) завершены работы по вводу в эксплуатацию системы обогрева среднетемпературного каменноугольного пека (СТП)* на высокотемпературном органическом теплоносителе (ВОТ). Система позволяет поддерживать требуемую температуру связующего пека при передаче со склада в смесильно-прессовый цех. Стоимость реализации проекта составила более 180 млн руб.

-

В металлургическом цехе Кольской ГМК (входит в «Норникель») завершилась модернизация весоизмерительного комплекса системы розлива медных анодов WENMEC анодной печи № 2. Размер инвестиций составил 15,5 млн руб.

Весоизмерительный комплекс находится в эксплуатации с 1996 г., морально и физически устарел, фирма-изготовитель прекратила выпуск комплектующих. Его модернизация была проведена с учетом автоматического управления каждым циклом розлива медных анодов, что позволило существенно повысить надежность и оперативность работы технологического оборудования. Автоматическая система обеспечивает одинаковый вес медных анодов, а модернизированный весоизмерительный комплекс с высокой точностью производит их взвешивание.

-

13 августа

13 августа

На заводе каменной ваты в Кемеровской области завершена модернизация оборудования — установлена новая вагранка, благодаря которой мощность предприятия увеличится на 7%. Инвестиции в проект составили 52 млн рублей.

На «Заводе ТЕХНО» в городе Юрга Кемеровской области завершена установка новой вагранки — доменной печи шахтного типа, позволяющей плавить смесь сырья из базальтовых пород камня. Вагранка обеспечивает расплав с температурой около 1500 °C и оптимальной вязкостью для процесса волокнообразования и получения волокна высокого качества. Для установки было выбрано оборудование европейской компании, имеющее успешный опыт эксплуатации на нескольких заводах по производству каменной ваты Корпорации в РФ.

-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в строй новый сварочно-наплавочный комплекс для увеличения объемов выпуска оборудования реакторной установки.

Комплекс установлен в сборочно-сварочном производстве Петрозаводскмаша и задействован в изготовлении компенсаторов давления, ёмкостей системы аварийного охлаждения и системы пассивного залива активной зоны. Новое оборудование предназначено для сварки кольцевых и продольных швов при сборке обечаек и электро-дуговой антикоррозионной наплавки на внутренние поверхности оборудования. Сварочная колонна и стрела стенда позволяют сваривать изделия длинной до 20 метров и диаметром до 5 метров. Масса обрабатываемых заготовок может достигать 30 тонн.

-

09 августа

729bdbdbb3120be7d93d080cd57e1f9d.jpg © kmz1.ru

729bdbdbb3120be7d93d080cd57e1f9d.jpg © kmz1.ruНа Кингисеппском машиностроительном заводе освоена вакуумная высокотемпературная пайка высоколегированных коррозионностойких, жаропрочных и жаростойких сталей. Метод активно используется при ремонте Дизельзипсервис .

Благодаря приобретенным и смонтированным вакуумным печам, обеспечивается стабильность качества соединений и максимально автоматизирован процесс выполнения пайки. На предприятии разработана и внедрена технологическая схема пайки сотовых уплотнений ГТД(Газотурбинных двигателей); проведен комплексный анализ и разработана классификационная схема способов получения неразъемного соединения сотового элемента и подложки.

-

06 августа

06 августа

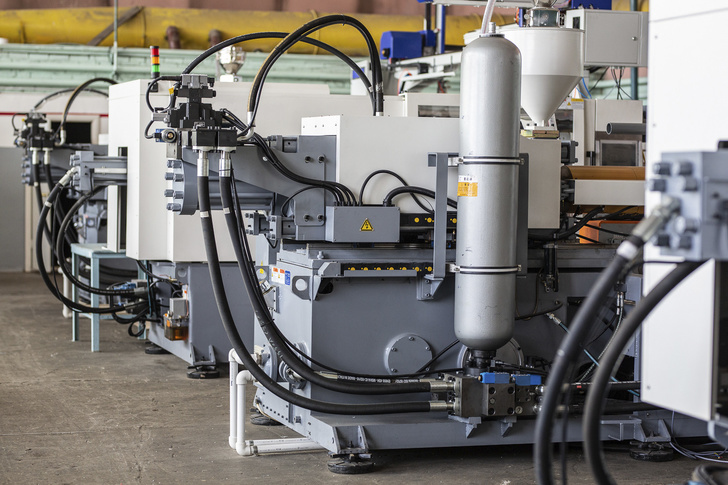

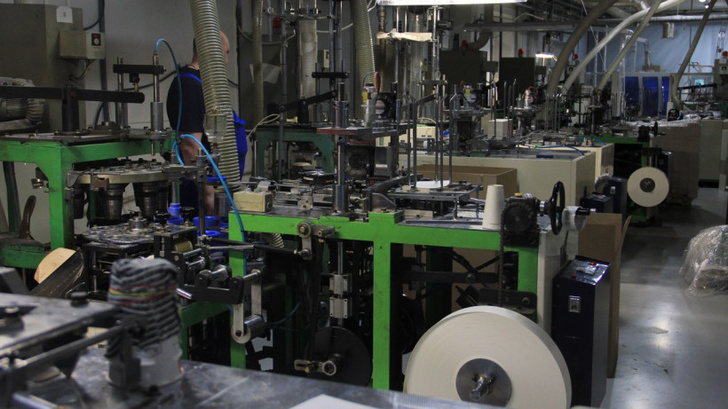

В цехе по производству изделий из пластмасс Новосибирского завода искусственного волокна заработали четыре комплекта нового оборудования: скоростные термопластавтоматы для тонкостенного литья, периферийное оборудование и роботы. На данном оборудовании производят полимерные изделия, предназначенные для упаковывания, транспортирования и хранения пищевой, химической и другой продукции промышленного назначения.

Новое оборудование позволит улучшить качество выпускаемой продукции и сократить цикл литья в 1,5—2 раза в отличие от предыдущих термопластавтоматов, используемых на предприятии.

В планах предприятия закупка еще пяти комплектов, специализированных термопластавтоматов, с помощью которых цех по производству пластмасс АО «НЗИВ» не только увеличит объем производства, но и расширит номенклатуру выпускаемой продукции.

-

05 августа

4 августа на промышленной площадке МК ОРМЕТО-ЮУМЗ в г. Орск Оренбургской области успешно произведена первая пробная плавка стали в 50-тонной электропечи.

По словам Алексея Дегая, генерального директора ООО «Уралмаш-Горное оборудование», которое обеспечивает восстановление машиностроительного комплекса, горячее апробирование оборудования — дуговой электропечи емкостью 50 т стали — прошло успешно: качество первой плавки полностью соответствует предъявленным требованиям.

Запуск электропечи — первого передела металлургического комплекса — позволяет начать полный цикл изготовления изделий: от производства стали до выпуска конечной продукции.

Орский машиностроительный концерн «ОРМЕТО-ЮУМЗ» был признан банкротом. Попытки перезапустить производство завода оказались безуспешными. В результате на базе завода было создано новое предприятие «Уралмаш — Горное оборудование». Завод получил первый с прошлого года заказ — по производству конвертера для ЕВРАЗа.

Договор аренды «Уралмашзавода» с конкурсным управляющим ЮУМЗ заключен на 11 месяцев. Основным стратегическим партнером «Уралмашзавода» стал «Газпромбанк».

-

02 августа

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в строй специализированный участок входного контроля материалов, которые поступают в производство для изготовления оборудования АЭС.

Ввод в действие нового участка позволит сократить более чем в два раза время прохождения входного контроля заготовок главного циркуляционного насоса, трубопровода и коллекторов парогенератора.

Новый участок занимает площадь около 1300 кв.м., включает в себя 12 рабочих мест. Они оснащены роликоопорами, ложементами и оснасткой для кантовки оборудования. Для проведения визуального и измерительного контроля установлено эффективное энергосберегающее светодиодное освещение. Специализированный участок организован на освобождённых площадях механосборочного производства в рамках проекта по сокращению времени прохождения входного контроля заготовок. Теперь все крупногабаритные заготовки оборудования реакторной установки поступают сюда на расконсервацию и проверку качества материала заготовки.

-

В АО «Соликамскбумпром» (Пермский край) завершён крупный инвестиционный проект «Реконструкция Соликамской ТЭЦ с установкой газопоршневых модулей».

Реконструкция ТЭЦ продолжалась с 2017 года по 2019 года. В ходе реализации проекта была сооружена газопоршневая электростанция на базе трех газопоршневых агрегатов типа 18V50SG. Оборудование работает на природном газе, технологией предусмотрено комбинированное производство электрической и тепловой энергии.

АО «Соликамскбумпром» инвестировало в проект реконструкции около 4 млрд рублей. В результате предприятие получило дополнительную мощность в 55 МВт. К преимуществам нового оборудования относятся высокий уровень автоматизации системы управления станцией и экологичность.

-

В цехе по производству изотопов АО «ПО «Электрохимический завод» завершился масштабный ремонт стенда Т-1, предназначенного для наработки изотопа молибден-100(100Мо), используемого в научных и медицинских целях.

В ходе ремонта произведена замена большой части газовых центрифуг, а также реализован целый ряд предложений, которые позволили значительно повысить надежность, эффективность и гибкость работы оборудования, оптимизировать внутреннюю логистику на предприятии, улучшили качество технологического процесса.

-

25 июля

25 июля

Новый асфальтобитумный завод сделан для градообразующего предприятия Озерска в Китае фирмой «Ambetter Machinery Co. LTD» — одного из лидеров не только на внутреннем, но и на международном рынке. Максимально возможная мощность завода — 160 тонн готовой продукции в час. Все производственные процессы полностью автоматизированы. Обслуживают завод всего три специалиста — оператор, его помощник и машинист автопогрузчика. Благодаря современной системе газоочистки воздействие на экологию сводится к минимальным показателям.

Ввод завода в эксплуатацию позволит не только стабильно выполнять все производственные программы «Маяка», но и даст новые возможности по асфальтированию дорог на предприятии, в Озерском городском округе, а также и в Челябинской области.

-

21 июля

В Дзержинском выдали разрешение на ввод в эксплуатацию после реконструкции здания по производству полимерной упаковки. Инвестиции в проект реконструкции составили 405 млн рублей.

В проекте реконструкции основные акценты были сделаны на создание комфортных рабочих мест для сотрудников. Значительно расширена хозяйственно-бытовая часть здания завода, перестроены помещения душевых, комнат приема пищи, проведена модернизация вентиляционного оборудования. Количество рабочих мест увеличено до 302.

-

19 июля

Северодвинское ПО «Севмаш» проводит полную комплексную модернизацию в цехах металлургического производства. Текущее состояние работ, выполняемых в рамках федеральной целевой программы, описывается в сообщении пресс-службы предприятия от 19 июля.

Так, в сталелитейном цехе № 2 создается новый стелеплавильный участок, который включает в себя современные 12-ти и 6-ти тонные дуговые печи, печь-ковш и вакууматор.

В цехе уже смонтирована установка для изготовления литейных форм и стержней с применением холоднотвердеющих смесей. На титановом участке цеха специальных видов литья полностью модернизируется плавильное отделение.

Семь электрических печей и новый ковочный манипулятор для подачи заготовок под молот запущены в работу в кузнечно-термическом цехе № 3. На стадии монтажа находится пятитонный манипулятор для 800-тонного пресса.

В рамках газификации производства четыре печи цеха № 3 уже переведены на природный газ. Помимо этого, во всех металлургических цехах Севмаша при изготовлении форм и моделей внедряются цифровые технологии.