Блог «Модернизация»

Блог для новостей о модернизации в России

-

15 мая

На участке смонтировано оборудование подготовки материалов для сборки и заливки катодных секций. Это дробеструйная установка для очистки катодных стержней, оборудование для нагрева подовых секций и установка для сушки футеровки разливочных ковшей французской компании SERMAS INDUSTRIE.

Оборудование для нагрева подовых секций работает в автоматическом режиме. Рабочий только устанавливает собранную подовую секцию на цепной конвейер и выполняет заливку нагретой подовой секции расплавленным чугуном; перемещения секций в печь нагрева, из печи на заливочную площадку, с площадки на стенд для охлаждения подовых секций выполняются автоматически. Аналогичной линии нагрева подовых нет ни на одном заводе компании РУСАЛ, она уникальна по своему исполнению и примененному в ней способу нагрева — при помощи электричества.

-

14 мая

14 мая

На Первоуральском новотрубном заводе (ПНТЗ, входит в Группу ЧТПЗ) установили уникальное оборудование для контроля качества нержавеющих труб для ракетно-космической отрасли России.

-

13 мая

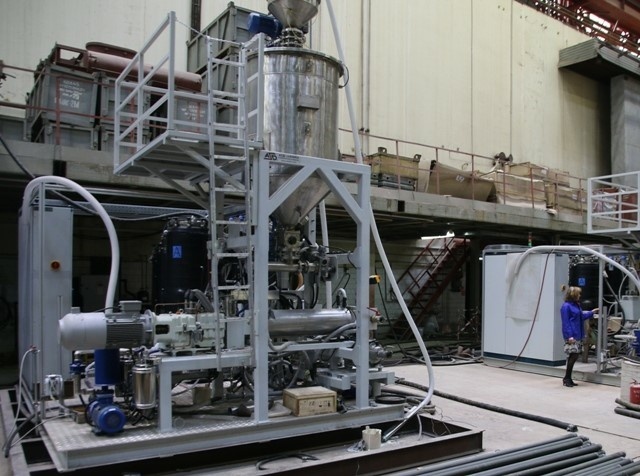

На Невском заводе в г. Санкт-Петербург состоялся запуск установки для дробеструйного упрочнения лопаток компрессора и дисков турбины MS 5002Е, входящей в состав газоперекачивающего агрегата ГПА-32 «Ладога». Освоение нового оборудования и технологии выполняется в сотрудничестве с компанией Rosler, одним из мировых лидеров в области технологии дробеструйного упрочнения.

Проект осуществляется в рамках реализации одной из стратегических задач по достижению 100% локализации наиболее ответственных деталей и узлов газовой турбины MS 5002 E.

«Это первая единица технологического оборудования, вводимая в рамках реализации комплексного инвестиционного проекта по локализации компрессорных лопаток и дисков турбины ГПА-32 „Ладога“. Проект имеет стратегическое значение для отечественного энергомашиностроения, его реализация позволит увеличить уровень локализации в производстве отказаться от импорта компрессорных лопаток и дисков турбины, что в итоге приведет к снижению себестоимости агрегатов», — отметил вице-президент по оптимизации и развитию производства АО «РЭП Холдинг» Алексей Горин.

-

Завод по производству геосинтетики, стекловолокна и композитных материалов «Стеклонит», расположенный в Уфе, с 2019 года реализует инвестиционную программу по модернизации собственной производственной площадки. Общий объём инвестиций всей программы составит 600 млн рублей.

За 2 года запущено несколько производственных линий по изготовлению стеклопластиковой арматуры. В конце прошлого года компания закупила новые ткацкие станки SMIT с гибкими рапирами в Италии. Планируется производство конструкционных, электроизоляционных и кровельных тканей. Сегодня более 50-ти современных ткацких станков уже в работе, а объём производства благодаря новому оборудованию увеличился более чем в 2 раза.

В апреле на «Стеклоните» запущен новый цех по производству композитных материалов.

-

11 мая

Успешно сдан и введен в эксплуатацию козловой электрический кран со съёмным магнитом для ПАО «Косогорский металлургический завод».

Грузоподъемный механизм изготовлен по техническому заданию ПАО «КМЗ» в компании АО «НЧКЗ» г. Набережные Челны. Монтаж также выполнен силами специалистов данной компании.

-

©Видео с youtube.com/ https://www.youtube.com/embed/whOlWrymAjk

Как запустить в работу абсолютно новый агрегат, не присутствуя при этом? Прежде наладка работы дорогостоящего и ответственного оборудования проходила исключительно при живом присутствии представителя компании-поставщика.

-

09 мая

В ноябре 2019 года на территории центральной базы производственного обслуживания (ЦБПО, г. Новокуйбышевск) завершены работы по реконструкции здания старой котельной под под цех окрасочных работ, установлено оборудование необходимое для подготовки окраски и сушки изделий. Внутри здания выделены административные помещения, заменены внутренние двери, напольное покрытие, потолок. В производственном здании ремонтно-механического цеха установлены системы вентиляции воздуха, установлены два наружных блока кондиционирования. Таким образом, АО «Транснефть — Приволга» завершило реконструкцию площадочных объектов в рамках программы технического перевооружения, реконструкции и капитального ремонта (ТПР и КР) на 2018-2019 годы.

Также за два года на ЦБПО построен корпус сварочных работ, склад хранения материально — технических ресурсов и новая котельная блочного типа, проведены капитальный ремонт здания ремонтно-механического цеха и капитальный ремонт внутриплощадочных проездов, текущий ремонт контрольно-пропускного пункта, инженерно-лабораторного корпуса.

-

03 мая

©Видео с youtube.com/ https://www.youtube.com/embed/1Cnbu_Ei4EA

В одном из цехов производственного объединения «Севмаш» провели замену оборудования. Современные аппараты помогают автоматизировать процесс. Благодаря новому электронному оборудованию цех малярно-изоляционных работ и спецпокрытий теперь будет работать гораздо быстрее.

Также на территории Севмаша (входит в ОСК) открыта самая крупная в Архангельской области столовая для сотрудников предприятия.

-

30 апреля

Челябинский механический завод — машиностроительное предприятие по производству автомобильных кранов, кранов на гусеничном ходу и специальных кранов.

На заводе запустили в эксплуатацию окрасочный комплекс, у которого нет аналогов в России. В составе комплекса применены самые современные технологии и специальное оборудование от мировых лидеров, включая камеру фосфатирования, зону открытой окраски и передвижную камеру сушки.

Новая технология включает операцию подготовки к окрашиванию. Её производят в специальном помещении. Выполняется мойка деталей и узлов под давлением воды с применением ПАВ (поверхностных активных веществ). Далее обрабатываются слабо концентрированным составом ортофосфорной кислоты, образующей тонкую пленку на поверхности (6-12 микрон), которая служит основой для проведения покрасочных работ.

-

28 апреля

28 апреля

ООО «Уральский завод трубной изоляции» продолжает наращивать производственные мощности. В конце апреля предприятие внедрило новый спирально-навивной станок, предназначенный для изготовления оцинкованной оболочки труб. Стоимость оборудования составила порядка 17 млн руб.

-

27 апреля

КМЗ освоил производство деталей судовых двигателей размерности 36/45 производства завода «РУМО» по заказу гражданских судовладельцев. Об этом сообщает пресс-служба изготовителя.

Руководитель проекта сообщил: «Мы проверили работы по актуализации рабочей конструкторской документации. Первая партия состоит из 6 штук. Работы выполнялись в соответствии с требованиями завода-изготовителя под контролем ОТК предприятия».

Также на предприятии освоено производство чугунных втулок цилиндров к двигателям марок Г-60 и Г-70, предназначенных для работы в качестве главного двигателя для привода гребного винта фиксированного шага на речных и морских судах.

-

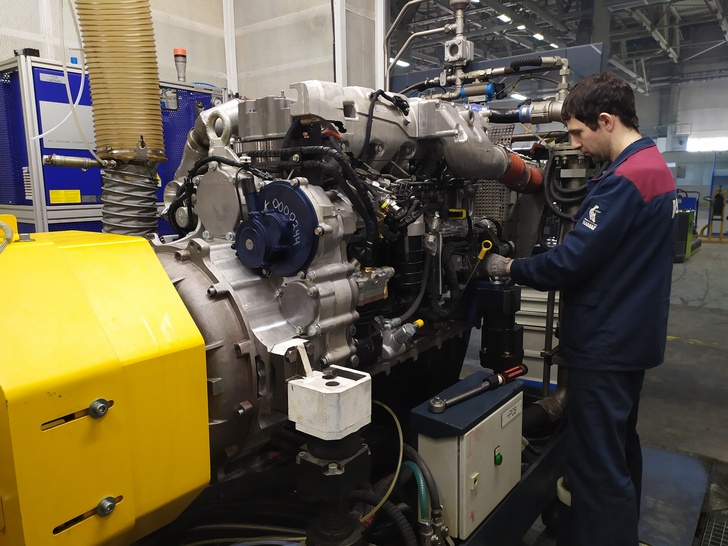

На заводе двигателей «КАМАЗа» оборудованы новые стенды, предусматривающие возможность приёмо-сдаточных и периодических испытаний на безотказность всех модификаций двигателей Р6.

Во время пуско-наладки стендов программистами был написан ряд программ согласно методикам испытаний, что позволило практически полностью автоматизировать этот процесс.

Всего на завод закуплено четыре стенда: два для приёмо-сдаточных испытаний дизельных двигателей, один стенд для периодических испытаний на безотказность дизельных двигателей и один стенд приёмо-сдаточных испытаний газовых двигателей.

Основное отличие этих стендов — применение паллетной системы, когда вся обвязка двигателя происходит вне бокса. Также их плюсом является работа в режиме генератора: запущенный двигатель вырабатывает электроэнергию, которая возвращается обратно на трансформаторные подстанции, а затем уже распределяется между потребителями на заводе.

-

В цех № 43, в котором работают с изоляцией и специальными покрытиями, поступило свыше 150 единиц современной автоматизированной техники. Самый современный вулканизационный пресс, термопласт и другое новое оборудование позволит повысить эффективность труда.

В газовом цехе Севмаша запущен в эксплуатацию новый поршневый воздушный компрессор. Оборудование отечественного производства, поставленное на предприятие в рамках программы технического перевооружения, позволит увеличить производительность при прежних затратах энергии.

-

В купоросном цехе «Уралэлектромеди» (предприятие металлургического комплекса УГМК) введена в эксплуатацию новая сушильная установка. Ее принципиальное отличие от устаревшего агрегата в том, что сушка купороса проходит во взвешенном состоянии — в «кипящем» слое (слой частиц, через который пропускается нагнетаемый снизу воздух).

-

«Сибур» продолжает выпускать и использовать на своих предприятиях оборудование промышленного интернета вещей (IIoT) собственной разработки, которое заменяет рутинный труд сотрудников и делает опасные зоны предприятий максимально безлюдными.

На производстве пиролиза «Запсибнефтехима», крупнейшего нефтехимического завода в России, компания разместила 190 датчиков контроля температуры теплоспутников, ExT. Теплоспутники — это системы подачи пара на узлы установок, которые необходимо нагревать. Датчик ExT был анонсирован в октябре 2019 года. Тогда, чтобы проверить работу датчика, его нагрели, и система отреагировала характерным сигналом. Теперь пилотная партия датчиков успешно отработала весь зимний период в низких температурах, характерных для Тюменской области.

Раньше температура в трубах измерялась сотрудниками производства вручную на регулярных обходах. Теперь информация о состоянии теплоспутников регулярно поступает в операторную с датчиков промышленного интернета вещей, что позволяет отказаться от тысяч человеко-часов, затрачиваемых на регулярные проверки.

-

22 апреля

22 апреля

Кингисеппский машиностроительный завод модернизировал участок по производству резинотехнические изделий (РТИ). Об этом сообщает пресс-служба предприятия. Говорит зам. директора по реновациям КМЗ Сергей Якушев: «Новый участок позволит изготавливать резинотехнические изделия размером до 500×500 мм. Для этого были приобретены прессы для литья резины под давлением и оборудование вулканизации РТИ в пресс-формах для серийного производства».

-

Для участка лазеров в цехе мелких серий прессово-рамного завода ПАО «КАМАЗ» поставлены два гибочных станка с ЧПУ. Завершён монтаж, проведены пуско-наладочные работы, оборудование вводится в эксплуатацию.

Новые станки позволят изготавливать детали сложных конфигураций, усилия в 3200 кН достаточно, чтобы обрабатывать рамные детали из высокопрочных марок стали толщиной до 10 мм, а также повысить производительность гибки, за счет электронных помощников гибки (датчик контроля угла, датчик защиты рук, компенсатор прогиба

и т. д. ).Новое оборудование приобретено в рамках модернизации производства.

-

18 апреля

18 апреля

«Сейчас загрузка шихты — концентрата, известняка, кокса — ведется в автоматическом режиме с соблюдением высокой точности объемов каждого компонента. Для оперативного контроля качества концентрата модернизирован его автоматический пробоотборник. Это позволило стабилизировать процесс загрузки сырья, повысить качество агломерата, снизить расход кокса и выход аглоотсева, а соответственно, снизить и себестоимость готовой продукции», — говорится в сообщении производителя железорудного сырья, расположенного в городе Качканар Свердловской области .

-

17 апреля

17 апреля

Предприятие ОМЗ-Спецсталь, входящее в Группу ОМЗ, после капитального ремонта вновь запустило уникальную нагревательную печь в кузнечно-прессовом цехе № 47. Модернизация оборудования позволит заводу повысить скорость и надежность изготовления крупногабаритных поковок.

-

16 апреля

16 апреля

На Братском заводе ферросплавов (входит в «Мечел») модернизирован один из основных производственных агрегатов — рудотермическая печь № 3. В результате её мощность увеличена, что позволит нарастить выпуск продукции на агрегате до 40%.

Инвестиции в реконструкцию составили около 1,1 млрд рублей.

Всего на заводе четыре печи. Готовый продукт — ферросилиций, его применяют на металлургических производствах для выплавки стали и реализуют как предприятиям «Мечела», так и на внутренний и внешний рынки.

В ходе работ старое оборудование полностью демонтировали, установили новую ванну с огнеупорной кладкой для выплавки ферросплавов, внедрили автоматизированную систему управления техническим процессом: работа печи контролируется компьютером.