Блог «Модернизация»

Блог для новостей о модернизации в России

-

16 февраля

16 февраля

16 февраля в посёлке Янино Всеволожского района Ленинградской области открыто лакокрасочное производства ООО «Терминал Янино». Производство было перенесено сюда из Санкт-Петербурга.

Мощность производственного комплекса, в составе которого завод по производству порошковых красок и химический завод жидких лакокрасочных материалов, составит до 25 тысяч тонн продукции в год.

Там будут производить порошковые лакокрасочные материалы, алкидные и модифицированные лаки, отвердители различного назначения, судовые, антикоррозионные и специальные малотоннажные лакокрасочные материалы.

Объём инвестиций в создание нового предприятия на территории Ленинградской области составил более 2 млрд рублей. На производстве созданы 240 рабочих мест.

-

02 февраля

02 февраля

Брянский машиностроительный завод (БМЗ, входит в АО «Трансмашхолдинг») завершил модернизацию производства маневровых тепловозов для РЖД.

Это уже позволило увеличить производство локомотивов ТЭМ18ДМ, а также даст возможность в скором времени начать выпуск новой серии тепловозов ТЭМ23. Средства на обновление производственных мощностей получены от Фонда развития промышленности (Группа ВЭБ.РФ).

Инвестиции в модернизацию производства превысили 1,7 млрд рублей. Из них 775 млн рублей в виде двух льготных займов по программе «Проекты развития» предоставил Фонд развития промышленности (Группа ВЭБ.РФ).

-

В Свердловской области на Кушвинском заводе прокатных валков 28 января запущен в работу токарный станок-гигант, грузоподъемностью 300 тонн. Здесь будут обрабатываться крупнейшие российские валки, в том числе, для станов 5000.

Напомним, на основанном в 1735 году предприятии, при федеральной и региональной финансовой поддержке с 2012 года проводится поэтапное техперевооружение. В 2018 году был дан старт работе нового плавильного комплекса КЗПВ, в 2019 году был пущен в эксплуатацию источник внутренней генерации. К настоящему времени в модернизацию предприятия вложено более 2 млрд рублей.

На станке будут обрабатываться валки, которые в диаметре могут достигать 3,5 метра и до 15 метров в длину. Время одного чернового прогона на этом станке будет занимать более 300 часов.

-

Новый робот сверхточен, он может выполнять любые виды сварки и резки, в том числе лазерную. Благодаря автоматизации процесс сварки стал безопаснее и экологичнее.

Первый робот-сварщик — это пилотный проект завода строительных материалов, входящего в состав Норильского обеспечивающего комплекса. В Норильске сегодня реализуется сразу несколько крупных строительных проектов, что требует от завода повышения производительности и качества продукции. Помочь в этом призван японский промышленный робот Kawasaki. Норильск стал самой северной точкой России, где внедрена роботизированная сварка.

-

11 января

11 января

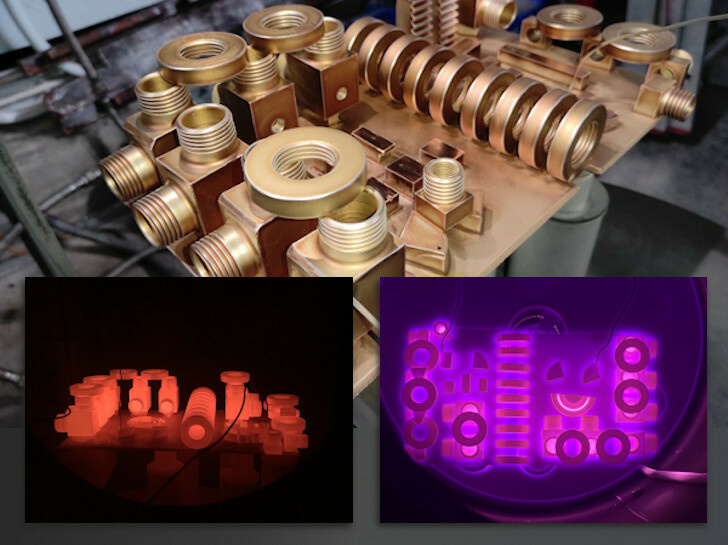

2022 г. ООО "Ионные Технологии", Россия, Пермь. Ионное азотирование титановых сплавов © www.procion.ru

2022 г. ООО "Ионные Технологии", Россия, Пермь. Ионное азотирование титановых сплавов © www.procion.ruСпециалисты пермской компании «Ионные Технологии» разработали и успешно освоили процесс поверхностного упрочнения деталей из сплава титана ВТ20. Запуск технологии ионно-вакуумного азотирования титана существенно расширил технологические возможности предприятия, теперь в Перми умеют упрочнять не только широкий ряд марок сталей, но и титан.

-

29 декабря

29 декабря

Застройщик ПАО «Авиационная корпорация «Рубин» пристроил новые производственные объекты к уже существующему зданию. Целью проекта являлось увеличение производственных мощностей по выпуску взлетно-посадочных устройств за счёт строительства новых производственных площадей и их оснащения высокотехнологичным оборудованием. Это позволит начать выпуск углеродных дисков, которые обеспечивают улучшенную работу тормозных систем в самолетах гражданской и военной авиации, с применением новой улучшенной технологии.

-

В тюменском подразделении Компании Металл Профиль открылась линия по производству сайдинга Lбрус. Производственная мощность новой линии — 3,5 тысячи квадратных метров сайдинга в сутки. Как отмечают специалисты такая производительность позволит сократить стандартные сроки выполнения заказов с восьми до трех дней.

-

В железнодорожном цехе Среднеуральского медеплавильного завода (Свердловская обл., предприятие металлургического комплекса УГМК) запущена в эксплуатацию покрасочно-сушильная камера для окраски цистерн, вагонов и другой железнодорожной техники. Ее строительство обошлось заводу почти в 70 млн рублей.

-

13 декабря

Новую линию по производству санитарно-гигиенических изделий запустило ООО «Медмил» 10 ноября в Катайске.

Предприятие специализируется на выпуске одноразовых влаговпитывающих пеленок. Новое оборудование позволит увеличить объемы производства более чем в 2 раза — до 12 млн единиц в месяц.

Создано 36 новых рабочих мест. В целом сейчас в цехах ООО «Медмил» в Катайском районе трудятся более 100 местных жителей. Планируется, что к 2023 году на производстве дополнительно будут работать еще 100 человек.

-

03 декабря

03 декабря

Крупнейший производитель изделий из полимеров и эластомеров в России комбинат «Искож» запустил в Кирове обновленное производство резиновых деталей бытовой техники и покрытий для животноводства. Средства на модернизацию предоставил Фонд развития промышленности (Группа ВЭБ.РФ).

Комбинат модернизировал производство напольных резиновых ковров и покрытий для животных и резинотехнических изделий для стиральных машин: манжетов люка и уплотнителей. Мощность производства покрытий для животноводства возросла на 25% - до 2763 тонн в год, изделий для бытовой техники на 14% - до 815 тонн в год.

Инвестиции в модернизацию производства превысили 100 млн рублей.

-

15 ноября

АО «ЗиО-Подольск» (входит в машиностроительный дивизион Госкорпорации «Росатом» — АО «Атомэнергомаш») изготовил и отгрузил первый сепаратор-пароперегреватель СПП-1000 для действующего энергоблока № 1 Балаковской АЭС.

Аппарат был изготовлен в рекордно короткие сроки — всего за два месяца. Такой жесткий срок был продиктован графиком планово-предупредительного ремонта энергоблока, в период которого пароперегреватель должен быть смонтирован и испытан.

-

На Коломенский завод — предприятия транспортного машиностроения, поступило новое оборудование. Его уже используют в изготовлении продукции, как сообщили в пресс-службе подмосковного предприятия.

Так, на новом участке цеха топливных систем установлили комплекс современного оборудования для изготовления компонентов топливной аппаратуры — высокотехнологичные станки с числовым программным управлением. Они предназначены для комплексной обработки деталей топливной аппаратуры дизельных двигателей всех типов.

Техническое перевооружение производства на Коломенском заводе проходит в рамках инвестиционной программы, рассчитанной на период с 2018 по 2022 год. Общий объем инвестиций составляет около 12 млрд рублей, 3,7 млрд рублей из них направлено на реализацию инвестпрограммы в этом году.

-

10 ноября

Орский вагоноремонтный завод из Оренбургской области запустил автоматизированную линию по выпуску чистовых железнодорожных осей, необходимых для колесных пар.

Производственные мощности линии составляют 7 осей в час, в год — это около 28 тысяч осей. Таких автоматизированных линий всего две в стране.

-

02 ноября

На заводе двигателей «КАМАЗа» ввели в эксплуатацию линию по производству передней ступицы с необслуживаемым подшипником. Это позволило локализовать на заводе производство этой детали для автомобилей нового модельного ряда.

Линия сборки ступицы в цехе по производству новых изделий закуплена в рамках проекта «Передняя ось». Здесь будут изготавливать детали для автомобилей КАМАЗ-5490, КАМАЗ-54901, КАМАЗ-6580 и КАМАЗ-65208. Благодаря новой передней оси автомобили смогут проходить до 1 млн км без техобслуживания данного узла.

Новые оси пойдут на замену покупных, то есть будет локализация этого узла на заводах компании.

Линия рассчитана на выпуск 25 тысяч автомобилей в год. Её производительность определяется операциями механической обработки ступицы, токарный станок для которой расположен здесь же по соседству. В среднем на линии сборки можно запрессовывать до восьми деталей в час.

-

26 октября

Завод «Омский каучук» (входит в ГК «Титан») получил разрешение и ввел в эксплуатацию обновленное производство изопропилбензола (кумола) мощностью 160 тыс. тонн в год.

Реконструкция позволила снизить на 85% выбросы в атмосферу и увеличить на треть выпуск этого вещества, используемого в качестве высокооктановой добавки к бензину и авиатопливу, а также в качестве основного сырья для выпуска фенола, ацетона и альфаметилстирола (компонента для производства каучуков).

Частью проекта также является создание узла получения изопропилового спирта мощностью около 60 тыс. тонн в год, который позволит существенно снизить долю потребления импортного сырья. В настоящий момент до 2/3 изопропилового спирта закупается за рубежом.

-

22 октября

На базе ООО «Махачкалинская шерстеперерабатывающая фабрика» запущена линия по производству топса. Планируемый объем производства составляет около 1000 тонн в год.

Линия по производству топса запущена пару дней назад, его мощности рассчитаны на производство около 1000 тонн в год.

Ежегодно в Дагестане производится около 14,5 тысяч тонн шерсти в физическом весе, из которой около 9,2 тысяч тонн — тонкорунная и полутонкорунная.

-

20 октября

РНПК, крупнейшее перерабатывающее предприятие НК «Роснефть», перевела на катализаторы производства Компании три установки гидроочистки — дизельного топлива, вакуумного газойля и нафты.

Применение собственных наукоемких продуктов в рамках реализации программы импортозамещения позволяет Компании получать дополнительные объемы бензина и дизельного топлива, характеристики которых соответствуют самым высоким экологическим требованиям с ультранизким содержанием серы — менее 10 ррm. Одной из главных задач программы является переход нефтеперерабатывающих заводов НК «Роснефть» на использование катализаторов собственного производства, что позволяет избежать рисков зависимости от зарубежной продукции.

Благодаря применению собственного катализатора на установке гидрооблагораживания вакуумного газойля повысилось качество производства компонентов бензина «Евро-6» с улучшенными экологическими характеристиками.

-

19 октября

19 октября

Череповецкий металлургический комбинат (входти в «Северсталь») завершил реконструкцию системы автоматического управления отжигом металла в колпаковых печах в производстве плоского проката.

В рамках инвестиционного проекта произведена замена комплекса систем автоматизации для 112 водородных колпаковых печей, серверов на посту управления, установка новой базы данных, замена контроллеров и обновление самой математической модели для расчета температур, времени термообработки и других параметров работы агрегатов.

-

14 октября

14 октября

14 октября в Тульской области в Узловой состоялось открытие после масштабной реконструкции обновлённого комбината Росрезерва «8 марта».

На предприятии были обновлены основные фонды. Федеральное агентство по государственным резервам управляет резервами ресурсов, предназначенными для обеспечения мобилизационных нужд, неотложных работ при ликвидации чрезвычайных ситуаций, оказания гуманитарной помощи и других подобных целей. Комбинат «8-е марта» в Тульской области занимается складированием и хранением стратегического запаса нефтепродуктов.

-

Центре технологической компетенции титанового литья ОДК-УМПО (г. Уфа, входит в Объединенную двигателестроительную корпорацию Ростеха) завершается монтаж еще трех единиц современного оборудования для изготовления титановых отливок. В течение трех лет центр должен выйти на проектную мощность в 105 тонн титанового литья в год. Сейчас пропускная способность центра — до 50 тонн в год.