Блог «Модернизация»

Блог для новостей о модернизации в России

-

23 ноября

23 ноября

Волгоградский нефтеперерабатывающий завод является крупнейшим производителем горюче-смазочных материалов в ЮФО. Сегодня на предприятии идет интенсивное техническое перевооружение. Компания «ЛУКОЙЛ» уже инвестировала в модернизацию завода около 1,5 млрд. долларов. Разработана программа дальнейшей реконструкции, предусматривающая строительство и ввод крупных объектов.

Строится установка АВТ-1 по первичной переработке нефти мощностью 6 млн. тонн в год. Ее ввод в эксплуатацию, намеченный на конец 2014 года, увеличит мощность завода до 12 млн. тонн нефти в год.

Запущена новая установка гидроочистки дизельных топлив мощностью 3 млн. тонн в год. С её запуском предприятие перешло на производство дизельного топлива по стандартам ЕВРО-5. Помимо изготовления дизельного топлива установка имеет возможность осуществлять гидроочистку до 200 тысяч тонн в год бензинов коксования, что способствует увеличению объемов выпуска высокооктановых бензинов.

На НПЗ «ЛУКОЙЛ-Волгограднефтепереработка» также планируется строительство установки гидрокрекинга мощностью 3,5 млн. тонн в год. Компания "ЛУКОЙЛ" уже приняла решение об инвестировании этого проекта. С вводом этой установки завод перейдет в разряд суперсовременных, глубина переработки нефти достигнет 98%.

Кроме того, на предприятии построен новый комплекс по упаковке и расфасовке смазочных материалов. Комплекс будет ориентирован на рынок юга России и Центральной Азии. Это второй объект компании, где логистика и производство объединены.

-

В области возрождается кондитерское производство. Свидетельством этого стало открытие обновленного Хлебозавода № 2.

В последнее время этот хлебозавод не выпускал продукцию. Новую жизнь в него вдохнула компания "Атрус", которая выкупила требующие ремонта здания, где после реконструкции ввела в работу два современных цеха по производству кондитерских изделий - вафель и печенья. Благодаря установленной высокотехнологичной линии австрийского производства процесс здесь максимально автоматизирован.

Управление процессом приготовления этих вафель ведется с помощью компьютерной программы. Все заданные параметры - от количества заливки теста, температуры выпекания до конечных размеров изделий отражены на мониторе.

-

Секрет обогащения: как из урановой руды получают обогащенный уран. Как работают газовые центрифуги: почему именно эта технология вот уже 60 лет так востребована атомщиками? Отцу "кузькиной матери" исполнилось 75: о чем мечтает в свой юбилей соратник Сахарова и Курчатова Юрий Трутнев.

с 2:50 про завод

-

22 ноября 2012 г. состоялся пуск новой линии грануляции в производстве фторопласта-4МБ (FEP) на предприятии ГалоПолимер Кирово-Чепецк (Кировская обл.).

Новая линия гранулирования позволит предприятию увеличить объем производства фторопласта-4МБ (FEP) с одновременным улучшением качества выпускаемого продукта за счет включения в состав линии узла для фильтрации расплава.ОАО «ГалоПолимер» - один из крупнейших мировых производителей фторполимерной продукции (9% мирового рынка). Единственная российская компания, производящая специализированные фторполимеры (плавкие фторопласты и фторкаучуки).

Фторопласт-4МБ (FEP) – один из продуктов, производимых на предприятиях ОАО «ГалоПолимер», пользующийся высоким спросом.

-

19 ноября

Реконструкция производства включала в себя полную замену трубопровода, насосов, оборудования сушильного отделения, установку нового диффузионного аппарата, который позволяет при работе на полную мощность перерабатывать до 3 тысяч тонн сахарной свеклы в сутки.

Ежедневно на завод поступает до 1500 тонн свеклы, вырабатывается до 200 тонн готового продукта. Реализация сахара осуществляется не только в Тульской области, но и на территории других субъектов Российской Федерации.

Помимо того, что открытие завода даст дополнительный доход местному бюджету, особенно значимым стало создание новых рабочих мест. Полная реализация проекта позволит создать свыше 400 рабочих мест.

-

ОАО «Адмиралтейские верфи» (Санкт-Петербург).

Завершился первый этап реконструкции основного корпуса цеха №12, в котором ведётся строительство дизель-электрических подводных лодок.

В ходе реконструкции в первом пролёте основного корпуса была восстановлена прерванная стапельная нитка и дополнительно проложена ещё одна. В результате появилось дополнительное место для размещения двух блоков корпуса. Также был установлен новый фундамент в первом пролёте корпуса «Д» и выполнено удлинение рельсовых путей трансбордерной ямы, по которой осуществляется перевозка секций и блоков между корпусами. Указанные виды работ проводились без остановки производственного процесса.

С реконструкции двух цеховых пролётов началась реализация большой программы технического перевооружения производства на ОАО «Адмиралтейские верфи», в результате которой на базе цеха №12 будет создан современный производственный комплекс подводного кораблестроения.

-

17 ноября

В четвертом листопрокатном цехе Магнитогорского металлургического комбината (Магнитогорск, Челябинская область) начата подготовка к запуску двух новых нагревательных печей, оборудование которых изготовлено итальянской компанией «Tenova».

В рамках реконструкции стана 2500 горячей прокатки взамен существующих в цехе шести нагревательных печей будут построены и пущены в работу три новых печи. В эти дни уже идет подготовка к запуску двух из них. В ноябре их ставят на сушку, затем начнутся пуско-наладочные работы – отработка всех режимов, пробные прокатки, прокрутка механизмов в холодном режиме. Обе печи должны быть запущены в эксплуатацию в январе 2013 года.

Смонтировано и установлено основное здание, где расположены агрегаты, завершены кровельные работы, обшивка здания. В ближайшее время сюда будет подано тепло. Близится к окончанию строительство нового оборотного цикла для охлаждения оборудования стана, возводятся вспомогательные объекты, включая газоповысительную и газосмесительную станции. Они также будут запущены в работу в конце нынешнего года.

-

Свободненский вагоноремонтный завод (г. Свободный Амурская обл.) победил кризис и наращивает мощности

— Наконец-то у нас в цеху тепло! Отродясь такого не было, — искренне радуется начальник вагоносборочного цеха Игорь Еремин. На Свободненском вагоноремонтном заводе он трудится четвертый десяток лет и не припомнит, чтобы условия труда когда-либо были лучше.

Впрочем, за последние два года изменилось здесь не только это. На предприятии идет активная модернизация, в которую вложены миллионы рублей.

-

Нижнекамский шинный комплекс объявляет о запуске новой сборочной линии на базе современных сборочных аппаратов VMI MAXX.

VMI MAXX – это современный роботизированный станок для сборки шин, изготовленный голландским производителем. Новая сборочная линия должна позволить оптимизировать качество производимой продукции и свести риск брака к минимальным показателям благодаря автоматизированной системе производства. Новые станки полностью роботизированы и исключают вмешательство оператора в цикл сборки шины, все системы исправности оборудования также контролируются автоматически.

Основная часть станка состоит из двух барабанов, объединяющих различные части шины в заготовку, так называемую «сырую шину», которую позже подвергнут вулканизации для придания окончательной формы.

-

15 ноября

В литейном цехе №4 головного предприятия научно-производственной корпорации "Уралвагонзавод" принят в эксплуатацию новый стержневой участок. Его запуск является первым этапом в масштабной модернизации цеха, которая в дальнейшем продолжится монтажом смесеприготовительного участка и формовочной линии.

Современный роботизированный стержневой комплекс немецкой фирмы "Laempe" по расчётам обеспечит объёмы выпуска в размере 25 000 вагонокомплектов в год. Благодаря его запуску, процесс изготовления стержней станет более быстрым, точным и стабильным, а значит, в разы повысится производительность цеха и улучшится качество продукции.Комплекс включает в себя пять стержневых машин. В их числе стержневая машина LFB 50, которая способна одновременно обеспечить выпуск 4 стержней большого объёма - до 65 литров. Кроме того, две стержневых машины LFB 25 (объем стержней 25 литров) и две - LL 10 (объем стержней 10 литров).

-

Новый сборочно-сварочный цех Тверского вагоностроительного завода (ТВЗ) создан на территории ОАО "Центросвармаш". Главная задача подразделения – наладить работу на участке сборки боковин двухэтажных вагонов, выпуск которых начнется в 2013 году.

На площадях, которые вагоностроительный завод арендует у ОАО "ЦСМ", созданы шесть производственных участков. Они занимаются изготовлением аккумуляторных боксов, рам тележек метрополитена, труб отопления вагона и оребреных труб, сборкой рамок и панелей потолков, сборкой боковин серийных вагонов и вагонов специального назначения, а также термической обработкой и очисткой узлов.

— Цель объединения участков в полноценный цех – оптимизация управления ими. Раньше они находились в составе различных структурных подразделений ОАО «ТВЗ», что, безусловно, отражалось на их управляемости и на скорости решения различных вопросов, — комментирует начальник сборочно-сварочного цеха Сергей Лепшов.

-

Замена устаревших источников света на светодиодные была произведена в рамках реконструкции завода, которая позволила оптимизировать производство, а также снизить его эксплуатационные затраты и потребление энергии. В цехах установлены светодиодные светильники промышленного назначения , которые, по сравнению с люминесцентными аналогами, позволяют обеспечить максимальный уровень освещенности и комфорта для сотрудников Петербургского тракторного завода. Светильники данной серии отличаются простотой монтажа, что позволило установить их в кратчайшие сроки, без остановки производственного процесса, что особенно важно в рамках масштабной реконструкции.

-

12 ноября

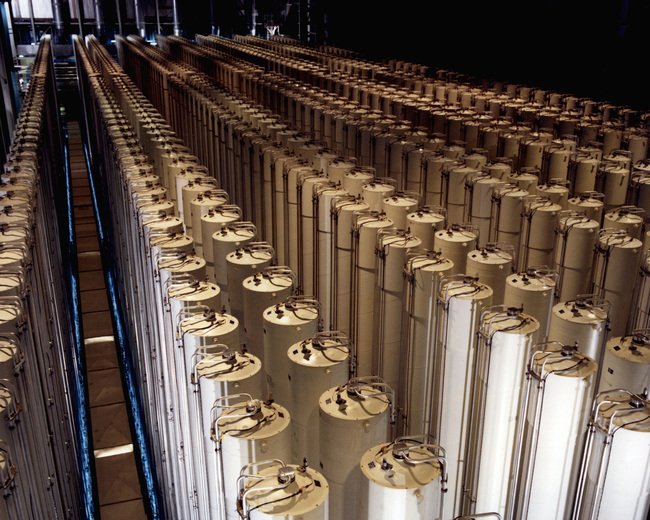

В рамках работ, проводимых Топливной компанией Росатома «ТВЭЛ» по производству топлива для исследовательских реакторов и реакторов на быстрых нейтронах, в ОАО «ПО «Электрохимический завод» успешно введен в работу каскад газовых центрифуг 9-го поколения для получения обогащенного уранового продукта.

Вторым этапом данной работы станет ввод в эксплуатацию установки получения из обогащенного уранового продукта закиси-окиси урана. Это новая для предприятия товарная продукция, являющаяся сырьем для производства топлива, использующегося в вышеназванных типах реакторов, и пользующаяся спросом как у отечественных, так и зарубежных потребителей.Ввод установки получения закиси-окиси урана в эксплуатацию запланирован на ноябрь текущего года.

-

В октябре 2012 на заводе INDESIT (г. Липецк) прошел запуск новой термоформовочной линии для производства внутренних шкафов холодильников компании COMI. Активное участие в проекте принимали специалисты компании ООО «АМИПА».

INDESIT является итальянской машиностроительной компанией, одним из крупнейших производителей бытовой техники в Европе, а ее завод в Липецке – крупнейший производитель холодильников в РФ и СНГ с объемом производства более 1.5 млн. холодильников в год.

Линия термоформовки COMI Super Line New Generation представляет собой новый шаг в технологии термоформования. Версия «New Generation» отличается высокой производительностью (макс. 180 изд./час) при сохранении высочайшего качества готового изделия. Линия состоит из 5 рабочих станций: двойная автоматическая загрузка, предварительный нагрев, фрагментарный окончательный нагрев, формование под давлением, автоматическая разгрузка -

Постепенно, но планомерно идет обновление машинного парка на ОАО «Бийский механический завод». Как сказал директор завода Валерий Плотников, объемы этого года по выпущенной продукции увеличились по сравнению с 2011 годом практически в 1,5 раза, появились новые виды продукции, а значит, необходимо расширять и оборудование и его возможности.

— Запустили новую печку, установили новый токарный станок с ЧПУ, — говорит Валерий Иванович. — Совершенно новое оборудование, «нулевое». Сейчас тендеры подтягиваем под это оборудование из Заринска, от буровиков… -

- Богоявленская церковь в Соликамске

В минувшем строительном сезоне Система внешнего армирования углеродными лентами FibARM - разработка Холдинговой компанией «Композит», была применена в ремонте памятников архитектуры.

Система внешнего армирования (СВА) углеродными лентами FibARM была использована в ремонте объектов Пермской Епархии Русской Православной церкви. Технология разработана в Холдинговой компании «Композит», управляющей активами «Росатома» по производству углеродного волокна. СВА предназначена для ремонта и усиления любых строительных конструкций. -

08 ноября

08 ноября

В рамках инвестиционной программы ОАО "РЖД" "Приобретение тягового подвижного состава" в Северо-Кавказскую дирекции тяги поступило 9 грузовых электровозов, 5 пассажирских и 3 маневровых тепловоза.

Парк локомотивного эксплуатационного депо Туапсе пополнили 9 грузовых электровозов 2ЭС4К "Дончак", построенных на Новочеркасском электровозостроительном заводе. 2ЭС4К – грузовой двухсекционный восьмиосный магистральный электровоз постоянного тока. Максимальная эксплуатационная скорость — 120 км/ч. -

08 ноября

08 ноября

4 тепловоза серии ТЭП70БС, предназначенные для вождения пассажирских поездов по неэлектрифицированным участкам железной дороги, поступили в эксплуатационное локомотивное депо Ульяновск Волго-Камского региона КбшЖД. Этот вид подвижного состава эксплуатируется на Куйбышевской железной дороге впервые. Затраты на приобретение локомотивов составили 253,6 млн рублей.

Новейшие конструкторские разработки, внедренные на тепловозе ТЭП70БС, обеспечивают снижение эксплуатационных расходов и затрат на обслуживание и ремонт, повышение безопасности движения, улучшение условий труда локомотивной бригады. -

08 ноября

- Установка для индукционной пайки Параллель ИП

- стол паяльщика-термиста,

- устройство для подсоединения к цеховой системе вентиляции.

Установка позволяет регулировать мощность нагрева от единиц киловатт до 63 кВт и может быть использована как для пайки твердосплавного инструмента, так и для различных видов термообработки ТВЧ.

Фото :

-

08 ноября

08 ноября

Более 17 миллиардов рублей федеральных средств выделено на модернизацию производства ОАО "Комсомольское-на-Амуре авиационное производственное объединение имени Ю.А. Гагарина" (КнААПО) в рамках федеральной целевой программы развития оборонно-промышленного комплекса РФ, сообщается на сайте КнААПО.

"Все средства будут направлены на капитальное строительство, техническое перевооружение. Реализация этой программы позволит обеспечить выпуск самолетов Су-35 и Т-50", - цитируются на сайте слова гендиректора ОАО "КнААПО" Александра Пекарша.

Отмечается, что главные инвестиции будут вложены в реконструкцию цеха гальванических покрытий. Планируется провести реконструкцию и техническое перевооружение производства под программу Су-35. Средства направят также в агрегатно-сборочное и вспомогательное производства, комплекс специальных покрытий и аэродромную базу.

Как сообщает сайт, кроме федеральных вложений, руководство завода намерено задействовать собственные материальные и технические ресурсы. Предприятие в течение 2012 года подготовило комплексную программу развития "КнААПО - XXI век", направленную на создание концепции дальнейшего развития предприятия.

В рамках этой программы, рассчитанной до 2025 года, планируется, например, перевести все нормативные документы в электронный вид, внедрить современное оборудование, которое позволит обеспечить определение характеристик исследуемых материалов для изделий SSJ100, Т-50 при статических и динамических испытаниях.