Блог «Модернизация»

Блог для новостей о модернизации в России

-

23 октября 2014 года «Газпромнефть-Терминал» завершил реконструкцию Омской нефтебазы. Омская нефтебаза стала первым объектом, где завершены работы в рамках программы комплексной реконструкции нефтебазового хозяйства «Газпром нефти».

На нефтебазе установлены новые резервуары, что позволило увеличить объем хранения топлива с 14 тыс. до 20 тыс. кубометров, модернизировано оборудование резервуарного парка, построена насосная станция открытого типа. Объект полностью соответствует стандартам промышленной и экологической безопасности: установлены датчики, контролирующие состав воздуха, противоаварийная защита, система автоматического пожаротушения.

Ввод в эксплуатацию установки рекуперации паров свел к минимуму уровень выбросов углеводородов в атмосферу. Также на объекте внедрена автоматизированная система коммерческого учета нефтепродуктов.

-

12 октября

На ОАО «Среднеуральский медеплавильный завод» (предприятие металлургического комплекса УГМК) запущен в работу высоковольтный динамический компенсатор искажений напряжения типа MEIPOSS MCP японской фирмы Meidensha с номинальной мощностью 10 000 кВА и временем компенсации 2,5 секунды. Установка данного агрегата позволяет устранить проблему длительных простоев из-за кратковременного понижения напряжения, которое приводило к отключению оборудования и остановке технологического процесса продолжительностью от 45 минут до 4 часов. Стоимость реализации проекта составила порядка 240 млн рублей.

Отличительной особенностью устройства является использование уникальных конденсаторов с двойным электрическим слоем, осуществляющих быстрый разряд и заряд.

-

11 октября

На «Северсталь — СМЦ — Всеволожск» запущена первая в России и странах СНГ линия по производству сварной заготовки для автопрома. Общий объем инвестиций составил более 1,7 млрд рублей.

Сейчас «Северсталь-СМЦ-Всеволожск» вышел на объем производства 3 тыс. тонн в месяц. В связи с запуском линии по производству сварной заготовки с начала 2015 года планируется выйти на объем ежемесячного производства около 5−6 тыс. тонн. Основным поставщиком металлопроката на «Северсталь-СМЦ-Всеволожск» будет Череповецкий металлургический комбинат, который будет обеспечивать более 90% потребности предприятия.

При выходе на проектную мощность возможности производства СМЦ составят порядка 150 тыс. тонн в год. Основной объем (до 60%) перерабатываемого проката на СМЦ будет поставляться автопроизводителям. Остальной объем будет направляться строительным и машиностроительным компаниям, в том числе производителям бытовой техники.

-

10 октября

В ОАО «Арзамасский приборостроительный завод имени П.И. Пландина» ведутся работы по внедрению новой сварки — электронно-лучевой.

Применяемая сегодня технология лазерной сварки ограничивает перечень свариваемых материалов, а прочность сварного шва не всегда соответствует требованиям конструкторской документации. Специалисты службы главного технолога предложили внедрить другой давно известный метод сварки — электронно-лучевой. Он позволит работать с трудно свариваемыми материалами, повысит прочность сварного шва, качество изделия и производительность труда.

На макетах деталей, выпускаемых на АПЗ, были проведены исследовательские сварочные работы новым методом.

Александр Ким, зам главного технолога — главный сварщик ОАО «АПЗ»:

— Результаты положительные. Большая глубина плавления, высокая скорость сварочного процесса (16 секунд) в автоматическом режиме, отличное качество сварного шва. В перспективе планируем провести исследования уже на серийных образцах изделий.

Помимо нового метода сварки, специалисты «Арзамасского приборостроительного завода» ознакомились с новым покрытием для печатных плат.

-

08 октября

08 октября

Компания СТАНЭКСИМ сообщает об окончании работ по запуску нового технологического комплекса на Новочеркасском электровозостроительном заводе. Комплекс состоит из двух универсальных продольно-фрезерных станков с устройством цифровой индикации, предназначенных для черновой и чистовой обработки деталей различного типоразмера из стали, чугуна и цветных металлов. Станки оснащены механическими, гидравлическими и электронными компонентами ведущих мировых производителей. В конструкции станков применены унифицированные узлы, что позволяет минимизировать сроки сервисного обслуживания и значительно сократить простои оборудования при выходе узлов из строя.

Новое оборудование используется заказчиком для обработки около 20 наименований корпусных и листовых деталей. Оно заменило морально устаревшие продольно-фрезерные станки моделей 6608 и 6610, ранее эксплуатировавшиеся на предприятии, и позволило повысить точность обработки, производительность и безопасность работы.

-

07 октября

Очередной этап модернизации завершился на ОАО «Добринский сахарный завод». Стоимость проекта составила порядка 190 млн рублей. Это позволило предприятию увеличить производство сахара с 9 тыс. тонн до 10 тыс. тонн в сутки.

Предприятие не собирается останавливаться на достигнутом. В ближайшие два года на заводе продолжится модернизация оборудования. Инвестиции составят до 500 млн. рублей. Таким образом, руководство завода намерено увеличить производство сахара до 12 тыс. тонн в сутки.

ОАО «Добринский сахарный завод» построено в 1979 году. В настоящее время входит в группу компаний Sucden. В прошлом году предприятие произвело 314,5 тыс. тонн сахара. Прибыль составила 2,5 млрд. рублей.

-

25 сентября 2014 года «Газпромнефть — МНПЗ» (Московский нефтеперерабатывающий завод) запустил в эксплуатацию блок грануляции серы производительностью 2,5 тонны в час. Внедрение новой технологии позволяет МНПЗ полностью отказаться от производства комовой серы и перейти на выпуск технической серы в гранулах.

Технологический процесс производства на блоке гранулированной серы практически полностью автоматизирован. Каждая гранула серы представляет собой полусферу размером до 5 мм. Готовая продукция фасуется в герметичные мешки — так называемые «биг-бэги». Новая система организации производства, хранения и отгрузки серы позволяет получить высокий экологический эффект, сократить потери продукции и гарантировать сохранение ее высокого качества при доставке потребителю.

Комплексная реконструкция действующей установки по производству серы входит в число основных экологических проектов Московского НПЗ. Проект нового блока гранулированной серы был разработан в рамках реализации второго этапа реконструкции и модернизации установки. В результате проведения всех работ этого этапа выбросы в атмосферу с установки серы сократятся в 70 раз. Ранее, в 2013 году, Московский НПЗ завершил реконструкцию блока получения серы БПС-2. Объем переработки сероводорода на реконструированном блоке увеличился на 19%.

-

На производственной площадке «Сибур-Химпрома» состоялось открытие трех новых объектов: энергетического комплекса, блока фильтрации воды и железнодорожной эстакады.

ГТУ-ТЭС состоит из трех газотурбинных электростанций «Урал-6000» разработки и производства ОАО «Авиадвигатель». Общая установленная электрическая мощность комплекса составляет 18 МВт, тепловая мощность — не менее 27 Гкал. Инвестиции по проекту составили 1,1 млрд рублей.

Технологический пар будет использован для производства новых перспективных видов продукции: стирола, этилбензола и вспенивающегося полистирола. Собственная электростанция на 50% обеспечит предприятие собственной электроэнергией и паром.

Также дан старт работе сливо-наливной железнодорожной эстакады на установке реагентно-масляного хозяйства товарно-сырьевого цеха. Эстакада повысит эффективность и безопасность отгрузок горючих жидкостей.

Кроме того, запущен новый блок боковой фильтрации, который позволит производить более качественную очистку оборотной воды.

-

03 октября

03 октября

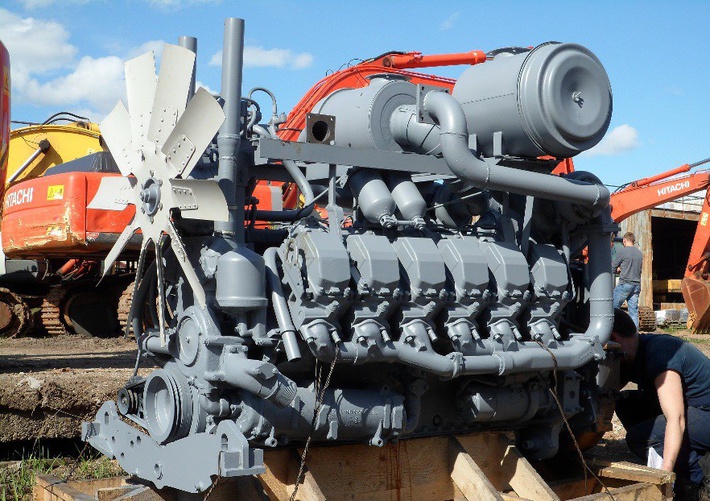

Дизельный двигатель ЯМЗ для бульдозера Caterpillar D10N © Фото из открытых источников

Дизельный двигатель ЯМЗ для бульдозера Caterpillar D10N © Фото из открытых источниковКомпания «Ярославские моторы» адаптировала отечественные дизели ЯМЗ на импортную технику. Для чего адаптированы российские дизельные двигатели на импортную технику, почему для добывающей и сельскохозяйственной отраслей это имеет большое значение?

-

29 сентября открыт погрузочно-разгрузочный пункт завода «ЖБК», который расположился на станции «Черногорские Копи».

Новый цех по разгрузке и транспортировке цемента позволит решить проблему снабжения центрального завода и стройплощадок Хакасии цементом и металлом, а также удешевит стоимость стройматериалов. Мощность отгрузки пункта — 220 кубических метров в сутки.

-

На Московском НПЗ «Газпром нефти» началась опытно-промышленная эксплуатация новой установки по производству полимерно-модифицированных битумов нового поколения.

Установка, построенная совместным предприятием «Газпром нефти» и французского концерна Total, рассчитана на выпуск 60 тыс тонн полимерно-модифицированных битумов и 7 тыс тонн битумных эмульсий в год. Производство осуществляется в соответствии с технологией Styrelf, разработанной концерном Total и адаптированной к российским климатическим условиям.

Сырье поставляется с битумной установки Московского НПЗ, которая была полностью реконструирована в 2012 году. В результате ее производительность выросла до 1,7 млн тонн битумов в год, а выбросы в атмосферу снизились на 90%.

До 2025 года ОАО «Газпром нефть» инвестирует в модернизацию предприятия свыше 180 млрд рублей, из них в настоящее время вложено 50 млрд рублей.

-

Приобретаются станки, различные приборы, генераторы, источники питания, реконструируются и ремонтируются помещения, цитирует пресс-служба гендиректора завода Фанила Зиятдинова.

-

Динамичное развитие производства Курского электроаппаратного завода предполагает не только модернизацию оборудования, но и расширение производственных площадей. Для реализации этих планов компанией были приобретены площади на территории завода «Счетмаш».

Новые помещения уже осваивают цеха заготовительного производства КЭАЗ. Со временем, все производственные подразделения завода переедут на новую площадку.

-

28 сентября

В Белгородской области, на Лебединском горно-обогатительном комбинате завершены приемо-сдаточные испытания экскаватора ЭКГ-20КМ производства компании ИЗ-КАРТЭКС им. П.Г.Коробкова, входящей в Группу ОМЗ.

Экскаватор ЭКГ-20КМ является модификацией линейки серийных экскаваторов ЭКГ-18Р/20К, которые успешно зарекомендовали себя на угольных разрезах Кузбасса и золотодобывающем предприятии Узбекистана — Навоийском ГМК. Модифицированная модель ЭКГ-20КМ специально спроектирована для работы в тяжелых условиях железорудных карьеров. Полезная нагрузка в ковше экскаватора ЭКГ-20КМ на 25% больше, чем у ЭКГ-18Р/20К и составляет 50 тонн. Увеличение полезной нагрузки в ковше, по сравнению с серийными ЭКГ-18Р/20К, достигнуто за счет применения приводов напора и подъема новой конструкции и повышенной мощности.

-

28 сентября

Первая сэндвич-панель длиной 12 метров изготовлена после испытания и запуска новой производственной линии на заводе «Строммашина». Инвестиции ГК «СУ-155» в приобретение линии по производству сэндвич-панелей на предприятии в городе Кохма Ивановской области составили 17 млн 250 тыс рублей. Теперь завод имеет возможность выпускать до 400 кв.м качественно новых сэндвич-панелей в смену — это до 14 тыс кв.м продукции в месяц (раньше за одну смену на «Строммашине» изготавливали не более 200 кв.м сэндвич-панелей — это от 6 до 7 тыс кв.м в месяц). Новое оборудование позволит увеличить производительность вдвое.

Новая линия спроектирована и изготовлена на машиностроительном заводе «ТехКомплект» в Дубне. Отечественное оборудование разработано производителем с внедрением авторских решений и «ноу-хау».

-

25 сентября

В Екатеринбурге, на площадке Уральского металлургического завода (входит в «Объединенные машиностроительные заводы») запущен новый кольцепрокатный стан. Новое оборудование было запущено уральским метзаводом на территории ОАО «Уралхиммаш».

Стоимость нового стана составляет порядка 400 млн рублей. Он будет производить изделия из стали и титана для машиностроительной отрасли.

-

24 сентября

НПК «Уралвагонзавод» — предприятие танкового машиностроения и крупнейший в России разработчик и изготовитель различных типов грузовых вагонов, полувагонов, грузовых тележек, цистерн.

-

Челябинский электрометаллургический комбинат ввел в эксплуатацию высокотехнологичную печь. По словам ее создателей, аналогов в мире нет. Новейшие разработки позволят увеличить эффективность производства, при этом печь безопасна для окружающей среды. Инвестиции в новый комплекс составили полтора миллиарда рублей, и это только часть программы модернизации ЧЭМК.

Новую печь установили на ЧЭМК совместно со специалистами из Норвегии. Она работает на более дешевом и экологичном угле вместо кокса. В результате все химически вредные вещества сгорают в процессе производства, а отходящий газ фильтруется от пыли. «Это современная печь, она построена по самым последним технологиям, — отмечает Оле Ватведт, владелец компании Vatvedt. — Она новейшая на этом заводе и лучше других его печей по производительности и энергозатратам. Качество продукции из этой печи востребовано на рынке во всем мире».

-

23 сентября

Корпорация ТехноНИКОЛЬ на предприятие «СтройМинерал» в г. Учалы (Республика Башкортостан) осуществила комплексную модернизацию и расширение производства. На заводе запущен современный дробильный комплекс и линия покраски для изготовления гранул для гибкой черепицы. В проекте по модернизации производства принимали участие ведущие европейские и российские производители оборудования. Производственные мощности позволят производить не менее 50 тысяч тонн продукции в год. Инвестиции в развитие производства составили 200 млн рублей.

-

Две новые станции обезжелезивания воды открыли в понедельник 22 сентября в Клинском районе Московской области — в деревнях Елгозино и Некрасино. Всего по губернаторской программе в этом году запустили уже 16 станций водоподготовки.